5. ЧИСЛОВОЕ ПРОГРАММНОЕ УПРАВЛЕНИЕ,

АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ И ИЗГОТОВЛЕНИЕ С ПОМОЩЬЮ ЭВМ

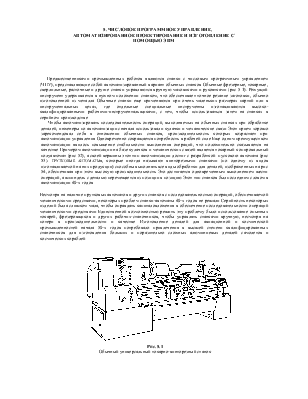

Предшественниками промышленных роботов являются станки с числовым программным управлением (ЧПУ), представляющие собой автоматизированный вариант обычных станков Обычные фрезерные, токарные, сверлильные, расточные и другие станки управляются вручную маховиками и рукоятками (рис 5 1). Режущий инструмент удерживается в нужном положении станком, что обеспечивает точное резание заготовки, обычно изготовленной из металла Обычные станки еще применяются при очень маленьких размерах партий или в инструментальных цехах, где отдельные специальные инструменты изготавливаются высококвалифицированными рабочими-инструментальщиками, с тем, чтобы использоваться затем на станках в серийном производстве

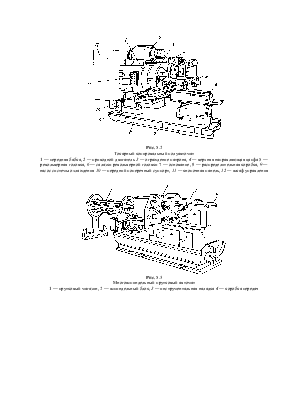

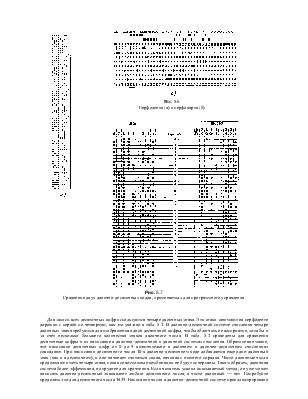

Чтобы автоматизировать последовательность операций, выполняемых на обычных станках при обработке деталей, инженеры по автоматизации сначала использовали кулачки и механические связи Этот прием хорошо зарекомендовал себя в отношении обычных станков, производительность которых возрастает при автоматизации управления Одновременно сокращается потребность в рабочей силе Еще одним преимуществом автоматизации явилось повышение стабильности выполнения операций, что положительно сказывается на качестве Примером автоматизации на базе кулачков и механических связей является токарный копировальный полуавтомат (рис 52), а своей вершины этот тип автоматизации достиг с разработкой пускового автомата (рис 53). прутковые аитоматыя, которые иногда называют винторезными станками (по одному из видов изготавливаемой на них продукции) способны выполнять все виды обработки для деталей, изображенных на рис 54, обеспечивая при этом высокую производительность Это достигается одновременным выполнением шести операций, а шпиндель с деталью перемещается из позиции в позицию Этот тип станков был последним словом в автоматизации 40-х годов

Несмотря на наличие прутковых автоматов и других станков с последовательностью операций, обеспечиваемой механическими средствами, некоторых проблем станки-автоматы 40-х годов не решали Серийность некоторых изделий была слишком мала, чтобы оправдать капиталовложения в обеспечение последовательности операций механическими средствами Единственной возможностью решить эту проблему было использование опытных токарей, фрезеровщиков и других рабочих-станочников, чтобы управлять станками вручную, несмотря на потери в производительности и качестве Изготовление деталей для авиационной и космической промышленностей начала 50-х годов потребовало привлечения в высшей степени квалифицированных станочников для изготовления больших и поразительно сложных алюминиевых деталей самолетов и космических кораблей

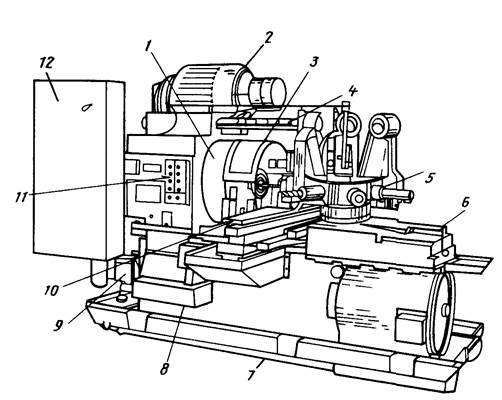

Рис. 5.1

Обычный универсальный токарно-винторезный станок

Рис. 5.2

Токарный копировальный полуавтомат

1 — передняя бабка, 2 — приводной двигатель 3 — ограждение патрона, 4 — верхняя направляющая цапфа 5 — револьверная головка, 6 — салазки револьверной головки 7 — основание, 8 — распределительная коробка, 9 — насос системы охлаждения 10 — передний поперечный суппорт, 11 — кнопочная панель, 12 — шкаф управления

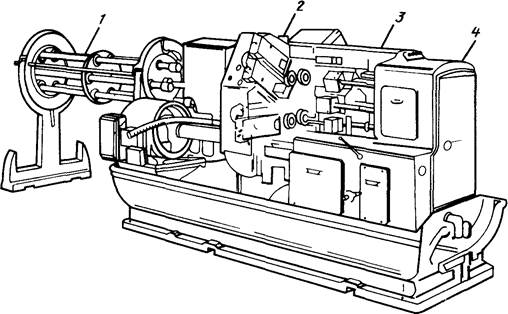

Рис. 5.3

Многошпиндельный прутковый автомат

1 — прутковый магазин, 2 — шпиндельный блок, 3 — инструментальная наладка 4 — коробка передач

Рис. 5.4

Детали, изготавливаемые на прутковых автоматах

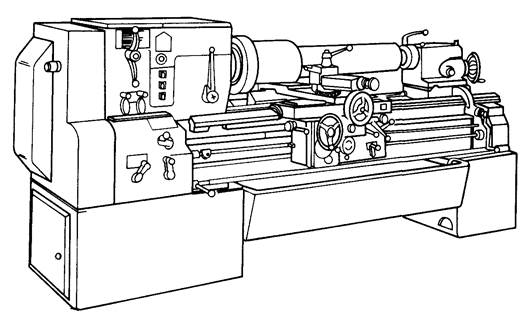

Рис 3 5

Обработка цапфы для космической лаборатории НАСА (Национальное управление по аэронавтике и исследованию космического пространства) на фрезерно-расточном станке

Кроме других навыков, от станочника, фрезеровавшего громадные детали шасси или лонжероны крыльев из алюминиевых отливок, требовалось умение читать чертежи Операции по обработке детали, подобной изображенной на рис. 5.5, были настолько разнообразны, что их трудно было разбить на ряд технологических переходов и приходилось рассчитывать только на опыт станочника, способного разработать для себя технологию прямо с чертежа. От такого станочника высшей квалификации требовался также навык обращения с прецизионным мерительным инструментом. В процессе изготовления, зависящем от опыта оператора, необходимо осуществлять частые проверки, чтобы удостовериться в достижении требуемого уровня точности. Трудность выполнения таких проверок возрастает из-за малой серийности сложных деталей.

Все это и привело в 1949 г. к организации проекта, финансировавшегося ВВС США, по которому Массачусетскому технологическому институту поручалась разработка опытного образца станка для обработки лонжеронов крыльев и обшивки военных самолетов. Основная идея состояла в том, что исполнительные перемещения станка должны управляться числовым кодом, воспринимаемым станком. Преимущество должно было заключаться в возможности хранения сложной последовательности операций, записанной на соответствующем носителе информации при обеспечении повторного воспроизведения, если возникала необходимость обработки той же детали через некоторое время.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.