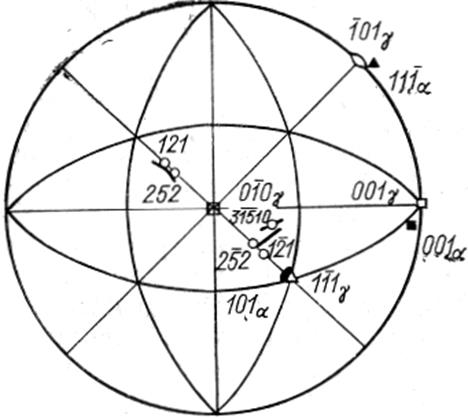

Рисунок 126 – Стереографические проекции выходов полюсов габитусных плоскостей пластин мартенсита в сплавах железо-никель

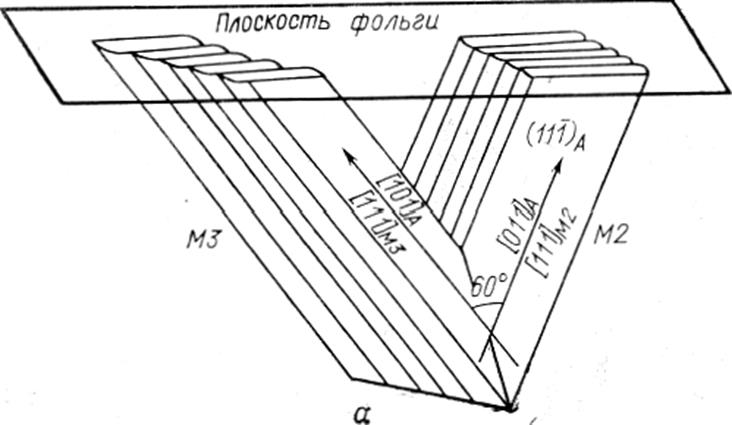

Для большинства промышленных конструкционных углеродистых (до 0,6 мас.% С) и легированных сталей, для двойных сплавов железа с содержанием никеля до 28-29%, а также для без углеродистых высоконикелевых сталей (18-25 мас. % Ni+Мо, Ti, Al и другие легирующие добавки) характерна форма кристаллов в виде реек, образующих пакеты (рисунок 127) и разделенных малоугловыми границами (типа кручения). По данным В.И. Изотова, полученным при исследовании серии сплавов Fe-Ni, плоскость границы близка к {110}M, которая составляет угол 1,5° с плоскостью {111}A, входящей в ориентационное соотношение, Таким образом, в данном случае плоскость габитуса, инвариантная в условиях деформации решетки, в пределах точности данного эксперимента совпадает с плоскостью наилучшего соответствия решеток исходной и конечной фаз.

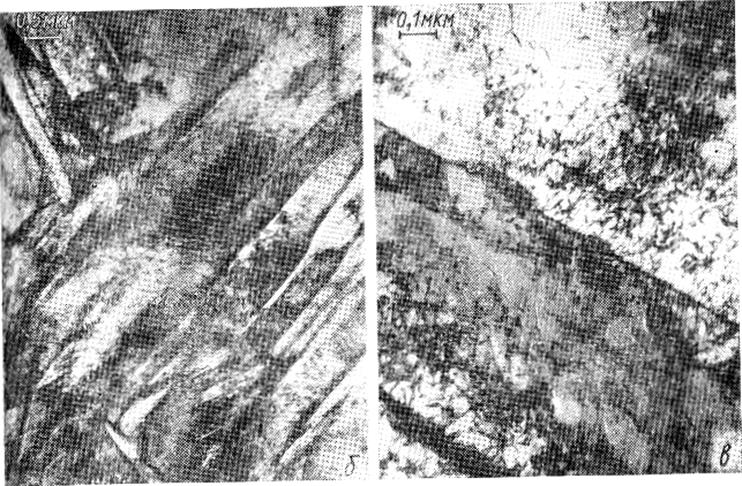

Важной особенностью субструктуры мартенситных кристаллов всплавах, содержащих до 28% Ni, является значительная плотность дислокаций (около 1010см-2), принадлежащих к разным системам скольжения (см. рисунок 127а). При увеличении содержанияникеля (и углерода) наблюдается «мидриб» – закономерно расположенное скопление тонких двойников превращения (в световом микроскопе эти скопления видны просто как темные линии, см. рисунок 124а), одновременно отмечается переход от реечной формы кристаллов к пластинчатой.

Описанные здесь типы микроструктуры мартенсита связывали с различиями химического состава стали. Однако такая связь еще не объясняет причину явления разных типов структуры мартенсита. Поскольку уменьшение содержания никеля (и углерода) приводит к повышению температуры начала мартенситного превращения (точка МН), можно именно этим объяснять изменения габитуса, субструктуры и морфологии кристаллов мартенсита, имея в виду самые общие температурные зависимости, важные для фазовых превращений в твердом состоянии – термодинамического стимула превращения (степени переохлаждения) и упругих характеристик исходной и новой фаз.

Однако сопоставление температуры МH разных сплавов не позволяет говорить определенно о различиях термодинамического стимула из-за изменений температуры (метастабильного) равновесия Т'0 и не исключает зависимости от химического состава других свойств (например, энергии дефекта упаковки, размера зерен, флуктуации состава и пр.). Поэтому было важным получить типы мартенсита разной морфологии в одном, и том же сплаве и при этом знать температурные интервалы их образования. Такой эксперимент возможен с хромоникелевой нержавеющей сталью переходного аустенитно-мартенситного класса, которая переходит в мартенситное состояние в процессе холодной деформации (при комнатной температуре) или в условиях глубокого охлаждения (погружением в жидкий азот).

В первом случае получен реечный (с большой плотностью дислокаций) мартенсит (или по терминологии, использованной в оригинальной публикации – «игольчатый»). При охлаждении в жидком азоте получен пластинчатый, внутреннедвойникованный мартенсит. Таким образом, морфология мартенситных кристаллов (и, следовательно, механизм превращения) определяется температурой превращения.

а, б – форма и расположение кристаллов мартенсита в сплаве Fe–24% Nr–3% Мn (схема и электронная микрофотография фольги);

в – субструктура кристаллов реечного мартенсита (сплав Fe–5% Ni, электронная микрофотография при большом увеличении)

Рисунок 127 – Структура «реечного» мартенсита

Образование реечного мартенсита связывают с таким механизмом превращения, при котором происходят релаксационные процессы. Пластинчатый мартенсит с внутренними двойниками, напротив, по-видимому, образуется в условиях, когда протекание релаксационных процессов затруднено.

5.3.4 Строение мартенсита в сплавах с цветными

и благородными металлами

Ряд цветных сплавов в ходе охлаждения имеют превращения из кубической в тетрагональную структуру по мартенситному механизму. Некоторые из превращений характеризуются весьма малыми деформациями формы. Превращение в сплаве индий – таллий (18–20% таллия) вызывает весьма сильное изменение соотношения. Это сопровождает появление рельефа на поверхности шлифа.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.