В промышленности применяют распыливающие вращающиеся тела не только в виде гладких одиночных дисков, которые имеют малую производительность, но и многодисковые, с зубчатыми и лопастными дисками различной конфигурации, с соплами и т. п.

Для распыливания жидкостей широко используются пористые тела - пористые вращающиеся распылители (ПВР) - пористые цилиндры, спечённые из зернистых материалов. ПВР действуют следующим образом. Внутрь вращающегося пористого тела (стакана) подают жидкость, которая просачивается через пористые стенки на наружную поверхность, откуда под действием центробежных сил срывается и диспергируется. При работе ПВР возможны различные режимы:

·

При малых

частотах вращения, соответственно малых линейных скоростях внешней

поверхности ПВР (![]() м/с) на внешней поверхности

образуется жидкое кольцо, которое, в конечном счете, стекает, и

диспергирования не происходит.

м/с) на внешней поверхности

образуется жидкое кольцо, которое, в конечном счете, стекает, и

диспергирования не происходит.

·

При больших

частотах вращения (![]() м/с) из жидкостного кольца

вытягивается плёнка, сворачивающаяся в струйки жидкости, которые распадаются

на капли. Это плёночно-струйный режим. Причём, чем выше скорость, тем мельче

образующиеся струи и капли.

м/с) из жидкостного кольца

вытягивается плёнка, сворачивающаяся в струйки жидкости, которые распадаются

на капли. Это плёночно-струйный режим. Причём, чем выше скорость, тем мельче

образующиеся струи и капли.

*

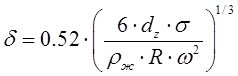

При высоких

скоростях вращения (![]() м/с) капли образуются на

поверхности ПВР, обеспечивая устойчивый режим диспергирования. Размер

образующихся капель можно оценить как:

м/с) капли образуются на

поверхности ПВР, обеспечивая устойчивый режим диспергирования. Размер

образующихся капель можно оценить как:  ,

где:

,

где: ![]() - диаметр зёрен, из которых спечён ПВР,

- диаметр зёрен, из которых спечён ПВР, ![]() - наружный радиус ПВР,

- наружный радиус ПВР, ![]() - угловая частота вращения

- угловая частота вращения

* 37.Пневматическое распыливание жидкостей

. Распыливание происходит за счёт динамического воздействия на жидкость потоком газа. Распыливание связано с дополнительным расходом распыливающего агента и более энергоёмко (50 -60 кВт.час/т). Качество распыливания мало зависит от расхода жидкости (в отличие от гидравлического способа распыливания), способ весьма надёжен, возможно распыливание вязких жидкостей.

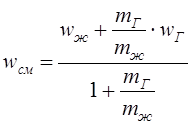

Динамическое воздействие газа на

поверхность жидкости становится достаточным для диспергирования при ![]() . Основная характеристика при

пневматическом диспергировании – скорость газожидкостной смеси, которая

определяется как:

. Основная характеристика при

пневматическом диспергировании – скорость газожидкостной смеси, которая

определяется как:

,

где:

,

где: ![]() ,

, ![]() -

скорость и массовый расход жидкости,

-

скорость и массовый расход жидкости, ![]() ,

, ![]()

![]() -

скорость и массовый расход газа соответственно.

-

скорость и массовый расход газа соответственно.

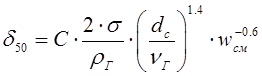

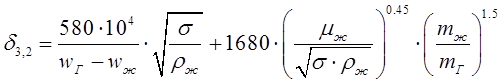

Медианный размер капель

диспергированной жидкости при пневматическом диспергировании:  , здесь С – константа, для системы вода –

воздух С = 1.65. Средний объёмно-поверхностный диаметр капель (Нкияма и

Танасава):

, здесь С – константа, для системы вода –

воздух С = 1.65. Средний объёмно-поверхностный диаметр капель (Нкияма и

Танасава):  .

.

38.Акустическое и электростатическое диспергирование жидкостей.

Акустическое распыливание. На струю жидкости накладывают колебания. При этом получается более высокодисперсное и однородное распыливание.

Электростатическое распыливание. Жидкости сообщают электрический заряд. Кулоновские силы отталкивания диспергируют жидкость. Способ сложен, дорог, но обеспечивает качественное распыление.

41.Седиментация частиц.

Седиментация – это гравитационное осаждение, движение

частиц в поле естественных сил тяжести. Частицы аэрозолей при свободном

падении быстро достигают такой постоянной скорости, при которой

аэродинамическое сопротивление, действующее на частицу, становится равным её

весу. Если частица велика по сравнению с длиной свободного пробега газовых

молекул, но не настолько велика, чтобы могли проявиться эффекты, связанные с

инерцией газообразной среды, в отсутствии влияния других частиц и стенок

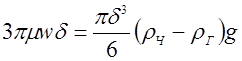

сосуда, то применим закон Стокса. Приравнивая Стоксово сопротивление весу

шаровой частицы, имеем:  , где

, где ![]() - вязкость газа,

- вязкость газа, ![]() -

установившаяся скорость осаждения,

-

установившаяся скорость осаждения, ![]() - диаметр частицы,

- диаметр частицы, ![]() и

и ![]() -

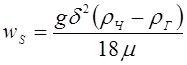

плотности материала частицы и газа соответственно. Отсюда скорость осаждения

по Стоксу:

-

плотности материала частицы и газа соответственно. Отсюда скорость осаждения

по Стоксу:  . В общем случае скорость

осаждения определяется как

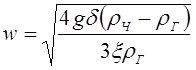

. В общем случае скорость

осаждения определяется как  , где

, где ![]() - коэффициент сопротивления. По Стоксу

- коэффициент сопротивления. По Стоксу  . При

. При ![]() отклонение

от закона Стокса не превышает 1%, что соответствует осаждению шара с

плотностью 1000 кг/м3 диаметром 29 мкм в воздухе. Для более

крупных частиц при

отклонение

от закона Стокса не превышает 1%, что соответствует осаждению шара с

плотностью 1000 кг/м3 диаметром 29 мкм в воздухе. Для более

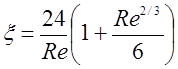

крупных частиц при ![]() необходимо вводить поправки,

например, поправку Клячко. Для этой области чисел Рейнольдса Клячко предложил

эмпирическую формулу дла коэффициента сопротивления шара

необходимо вводить поправки,

например, поправку Клячко. Для этой области чисел Рейнольдса Клячко предложил

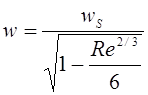

эмпирическую формулу дла коэффициента сопротивления шара  , в этом случае скорость осаждения

определяется как

, в этом случае скорость осаждения

определяется как  .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.