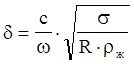

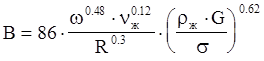

Средне

объёмный диаметр образующихся капель при струйном

распыливании

![]() .

.

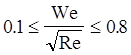

Распыливание с соударением струй происходит при соударении струй жидкости, вытекающих под давлением из отверстий. В каждой струе образуются капли, которые сталкиваются между собой и разрушаются. Способ характерен более тонким распылом и плоским круговым факелом распыла. При столкновении капель возможны различные режимы:

при ![]() капли после столкновения отскакивают

друг от друга,

капли после столкновения отскакивают

друг от друга,

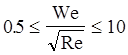

при ![]() происходит слияние (укрупнение) капель,

происходит слияние (укрупнение) капель,

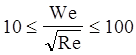

при ![]() капли пробивают друг друга с

образованием небольшого числа мелких капель - спутников,

капли пробивают друг друга с

образованием небольшого числа мелких капель - спутников,

при ![]() происходит взрывное разрушение исходных

капель на большое число мелких.

происходит взрывное разрушение исходных

капель на большое число мелких.

Ударно-струйное

распыливание

происходит при соударении струи жидкости, вытекающей под давлением из

отверстия о твёрдую преграду, при этом образуется полый конус распыла.

Скорость натекания струи на преграду должна быть достаточно большой,

определяемой из условия ![]() . В этом случае

критерий Вебера определяется по диаметру и скорости натекающей струи.

. В этом случае

критерий Вебера определяется по диаметру и скорости натекающей струи.

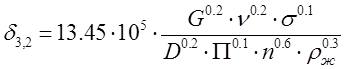

Средний объёмно-поверхностный диаметр образующихся капель:

![]() ,

,

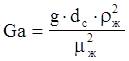

где:  - критерий Галилея,

- критерий Галилея,  - критерий Фруда.

- критерий Фруда.

36. Механическое центробежное распыливание жидкостей

* . Распыливание происходит при сбросе жидкости с вращающегося распыливающего элемента: диска, лопастного колеса, сопел, пористого тела. Способ более сложен и более энергоёмок (15 кВт.час/т), но позволяет распыливать вязкие и загрязнённые жидкости, суспензии.

Центробежный

способ распыливания заключается в том, что жидкость перед выходом из отверстия интенсивно

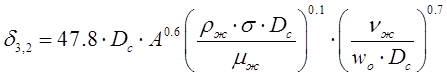

закручивается при помощи завихрителя или тангенциального ввода. Средний

объёмно-поверхностный диаметр капель, образующихся в центробежных форсунках

можно оценить по формуле А.Г. Блоха и Е.С. Кичкиной:  , где:

, где:

![]() - диаметр сопла, А – геометрическая

характеристика форсунки.

- диаметр сопла, А – геометрическая

характеристика форсунки.

Подробнее устройства для центробежного распыливания жидкостей (центробежные форсунки) будут рассмотрены в разделе «Вихревые течения».

Механическое

распыливание

осуществляется вращающимся телом. Жидкость сбрасывается с вращающегося тела

центробежными силами. Например, при механическом распыливании жидкости дисковым

распылителем по вращающемуся диску растекается плёнка жидкости и

центробежными силами сбрасывается с диска в виде струек, которые распадаются

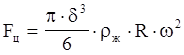

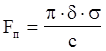

на капли. Из условия равенства центробежных сил  и

сил поверхностного натяжения

и

сил поверхностного натяжения  , действующих на каплю на краю вращающегося диска,

диаметр образующихся капель можно оценить как:

, действующих на каплю на краю вращающегося диска,

диаметр образующихся капель можно оценить как:

,

,

где: ![]() - плотность жидкости, R - радиус вращающегося диска,

- плотность жидкости, R - радиус вращающегося диска, ![]() - угловая частота вращения диска, с -

константа, по экспериментальным данным различных источников

- угловая частота вращения диска, с -

константа, по экспериментальным данным различных источников ![]() . При растекании жидкости по вращающемуся

диску на краю диска образуется валик жидкости, который срывается с диска в

виде струек и взаимодействуют с газом, образуя капли. Возможны различные

режимы образования капель:

. При растекании жидкости по вращающемуся

диску на краю диска образуется валик жидкости, который срывается с диска в

виде струек и взаимодействуют с газом, образуя капли. Возможны различные

режимы образования капель:

n при ![]() и

и  происходит простое деление струйки на

капли размером порядка диаметра струйки с небольшим количеством мелких капель

- спутников (монодисперсный режим),

происходит простое деление струйки на

капли размером порядка диаметра струйки с небольшим количеством мелких капель

- спутников (монодисперсный режим),

n при ![]() и

и  на ряду с распадом струек с валика

срываются и мелкие капли,

на ряду с распадом струек с валика

срываются и мелкие капли,

n при ![]() и

и  происходит взрывной распад валика в

основном на мелкие капли.

происходит взрывной распад валика в

основном на мелкие капли.

Долю жидкости в каплях - спутниках (мелких каплях) можно оценить как

,

,

здесь G - массовый расход жидкости.

Как видно из этого выражения, при малых расходах жидкости образуются более монодисперсные капли.

Средний

объёмно-поверхностный диаметр капель при диспергировании центробежными

дисковыми распылителями можно определить по формуле Фридмана-Маршалла,

уточнённой в НИИхиммаш:

, здесь:

, здесь: ![]() -

массовый расход жидкости [кг/час],

-

массовый расход жидкости [кг/час], ![]() - диаметр диска [м],

- диаметр диска [м], ![]() - периметр смоченной поверхности

распылителя (диска или дюз) [м],

- периметр смоченной поверхности

распылителя (диска или дюз) [м], ![]() - поверхностное

натяжение [кГс/м], n – частота

вращения диска [об/мин].

- поверхностное

натяжение [кГс/м], n – частота

вращения диска [об/мин].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.