Тогда DГЦн3=DГЦ2-2·0,01=0,376 м.

Внутренний диаметр второй ступени:DГЦ3=DГЦн3-2·δГЦ3=0,346 м.

Примем зазор между внутренним диаметром третьей ступени и наружным диаметром четвёртой ступени равным 10 мм.

Тогда DГЦн4=DГЦ3-2·0,01=0,326 м.

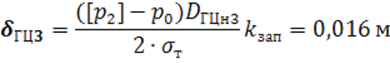

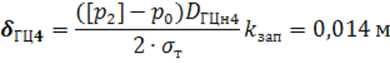

Толщина стенки цилиндра четвёртой ступени (полагаем, что максимальное давление в камере противодавления такое же, как и в рабочей камере):

Внутренний диаметр четвёртой ступени:DГЦ4=DГЦн4-2·δГЦ4=0,3 м.

Наружный диаметр штока можно оценить по формуле: Dшт=0,4× ×DГЦ1=0,181 м. Примем Dшт=0,16 м. Толщина стенки штока примем δшт=2× ×δГЦ1=0,038 м.

Координаты начала выдвижения ступеней гидроцилиндра:

|

Δξгц1, м |

Δξгц2, м |

Δξгц3, м |

Δξгц4, м |

Δξгц5, м |

|

0 |

2,864 |

5,728 |

8,592 |

11,456 |

Начальная координата верхней крышки гидроцилиндра:

![]()

Координата нижней крышки камеры противодавления:

![]()

Длина трубчатой части штока lшт=Δξi+l2=3,014 м

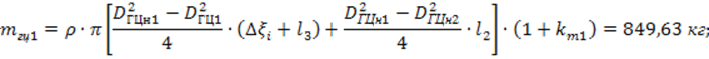

Масса цилиндра первой ступени:

ρ =7800 кг/м3 плотность материала (стали 40Х).

Коэффициент km1=0,2 учитывает массу проушины верхней опоры, а также утолщения стенки в передней и задней частях цилиндра.

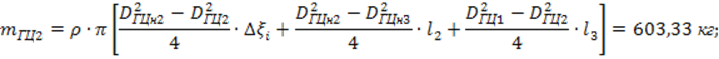

Масса цилиндра второй ступени:

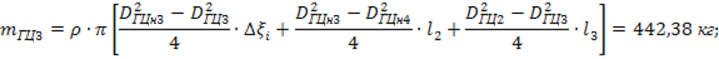

Масса цилиндра третьей ступени:

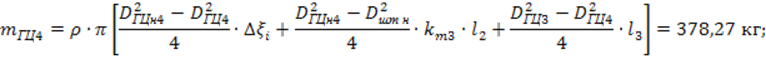

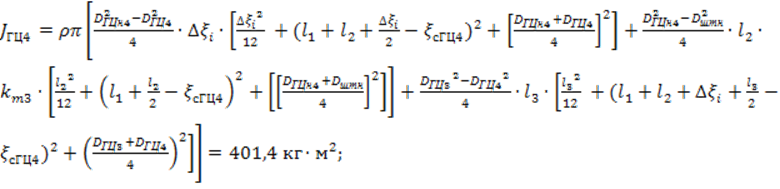

Масса цилиндра четвертой ступени:

km3=0,85 – коэффициент, учитывающий облегчение нижней части цилиндра.

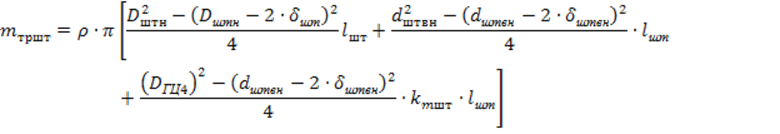

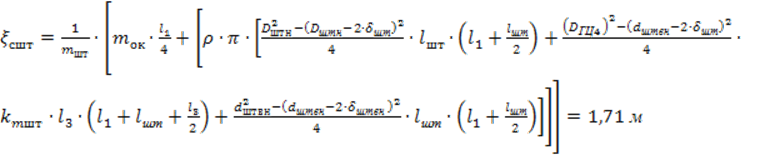

Величина mшт равна сумме масс наружной и внутренней трубы штока, клапанной коробки и нижней оси гидроцилиндра. Суммарную массу оси и частично облегченной клапанной коробки mок примем равной 150 кг. Общую массу наружной и внутренней труб штока можно оценить по формуле:

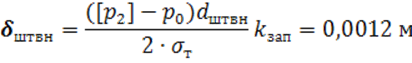

kmшт=0,85 -коэффициент, учитывающий облегчение передней и задней частей цилиндра, dштвн и δштвн – наружный диаметр и толщина стенки внутренней трубы штока. Приняв зазор между наружной и внутренней трубами равным 0,01 м, величину dштвн можно определить из формулы: dштвн = Dштн - 2·δшт -2·0,01=0,064 м. Толщину δштвн можно оценить по условию прочности:

Примем

=0,003 м. Тогда mтршт = 412,69 кг, а общая

масса штока mшт= =mок +mтршт =![]() кг.

кг.

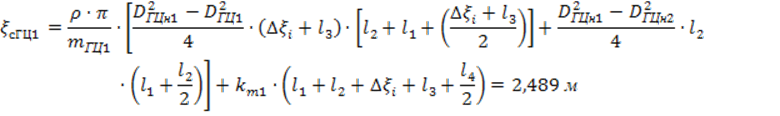

Координата центра масс первой (наружной) ступени:

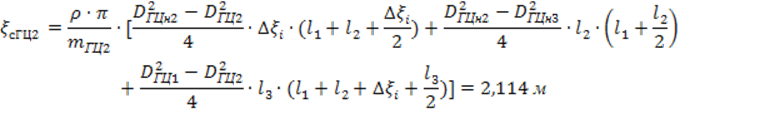

Координата центра масс второй ступени:

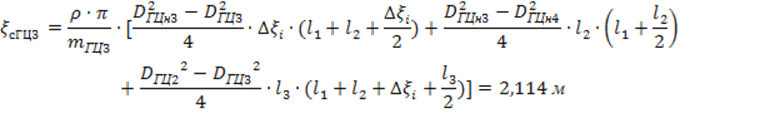

Координата центра масс третьей ступени:

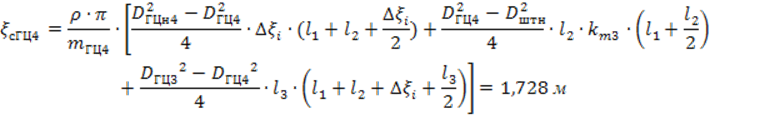

Координата центра масс четвертой ступени:

Координата общего центра масс штока и жестко связанных с ним элементов гидроцилиндра (например, клапанной коробки):

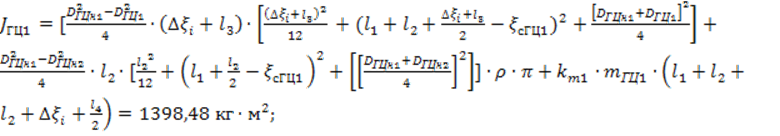

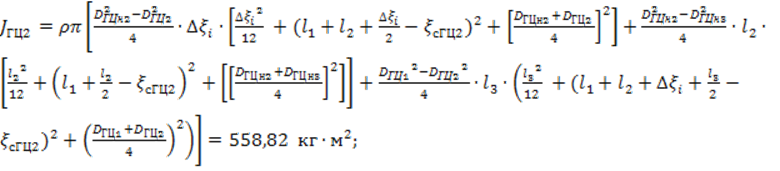

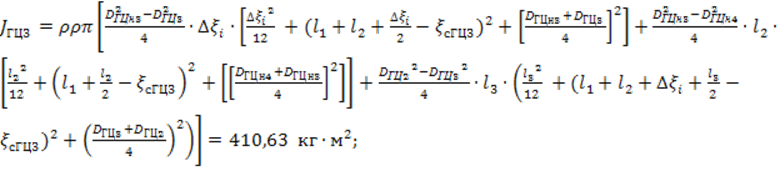

Моменты инерции ступеней гидроцилиндра относительно их центров масс:

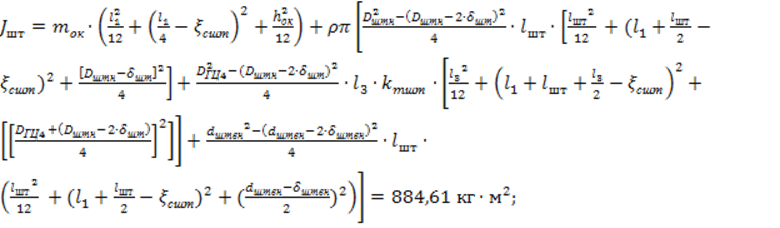

Момент инерции штока относительно его центра масс:

Здесь hок =1,1DГЦн1= 0,539 м - высота клапанной коробки. Модуль упругости и коэффициент Пуассона для стали 40Х равны соответственно: ЕГЦ=2,14*1011 Па и µГЦ=0,259. Безразмерный коэффициент демпфирования γГЦ=0,02.

На каждой из ступеней цилиндра и на наружной поверхности штока будем использовать по два уплотнительных кольца из твердой резины (твердость по Шору TШ к ГЦ =90).

5.8. Параметры вытеснителя

5.8.1Параметры рабочей камеры гидроцилиндра напорной магистрали.

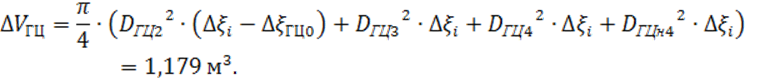

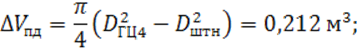

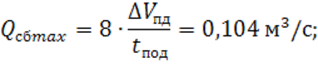

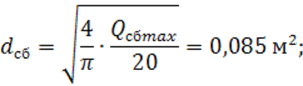

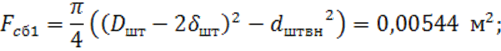

Объем жидкости, который поступает в гидроцилиндр при его выдвижении.

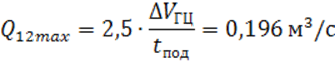

Значение максимального объёмного расхода через трубопровод, соединяющий вытеснитель с гидроцилиндром:

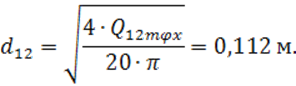

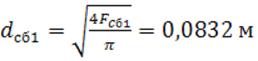

Диаметр трубопровода:

Будем считать, что первый участок

трубопровода – от вытеснителя до поворотного гидроперехода в нижней опоре

гидроцилиндра – при диаметре

![]() имеет длину

имеет длину ![]() . Второй участок представляет

собой совокупность внутренних каналов в штоке. Диаметр внутреннего канала в штоке,

по которому течет жидкость из вытеснителя, равен:

. Второй участок представляет

собой совокупность внутренних каналов в штоке. Диаметр внутреннего канала в штоке,

по которому течет жидкость из вытеснителя, равен:

![]() при

при ![]()

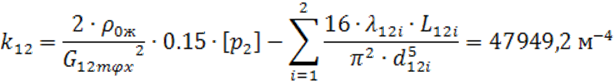

Используем схему без дросселя в напорной магистрали. Тогда суммарные потери на местных сопротивлениях в напорной магистрали:

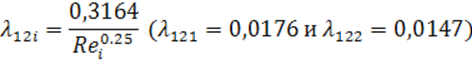

Для жидкости АМГ-10 коэффициент динамической вязкости равен µ=1,7∙10-2 кг/м/с. Подставляя это значение, получаем Re=106. Это соответствует турбулентному режиму течения, т.е. коэффициент трения можно определить из соотношения:

Суммарный объем рабочей камеры гидроцилиндра (при полностью сложенном гидроцилиндре):

5.8.2 Параметры камеры противодавления и магистрали сброса

Объём жидкости, который вытесняется в бак из камеры противодавления:

Максимальный расход из камеры противодавления:

Диаметр проходного сечения трубопровода (при условии, что скорость течения жидкости в трубопроводе слива не превышает 20 м/с):

Будем считать, что второй участок

трубопровода – от поворотного гидроперехода в нижней опоре гидроцилиндра до

бака – при диаметре

![]() имеет длину

имеет длину ![]() Первый участок представляет собой

совокупность внутренних каналов в штоке. Площадь сечения кольцевого канала в

штоке:

Первый участок представляет собой

совокупность внутренних каналов в штоке. Площадь сечения кольцевого канала в

штоке:

Эквивалентный диаметр  при длине

при длине ![]() м.

м.

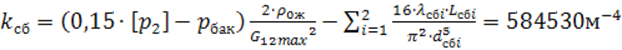

Для регулирования давления в камере противодавления используется дроссель переменного сечения. Коэффициент расхода жидкости через дроссель µсб=0,6.

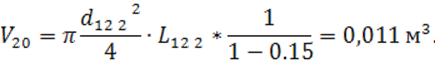

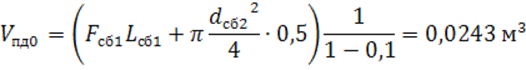

Конечный (при полностью выдвинутом гидроцилиндре) объем камеры противодавления, включающий в себя объем магистрали сброса от камеры до дросселя: трубчатую магистраль в штоке и каналы в клапанной коробке:

Суммарный коэффициент потерь на местных сопротивлениях в магистрали слива, исключая потери на дросселе переменного сечения:

5.8.3 Параметры гидравлической камеры вытеснителя.

Считаем, что весь вытеснитель выполнен

из стали 40Х. При нормальной температуре модуль упругости материала стенки

вытеснителя Ев=2,14∙1011 Па, коэффициент Пуассона ![]() , где Gв=0,85∙1011

Па – модуль сдвига.

, где Gв=0,85∙1011

Па – модуль сдвига.

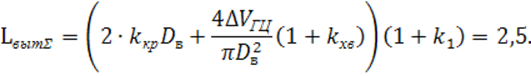

Здесь kl=0,8 – коэффициент, учитывающий толщины стенок, размеры штуцеров, подводящих трубопроводов. kкр= kxв =0,05 – характеризует отношение длины эллиптических частей вытеснителя, расположенных в его крышках, к его диаметру. Из этого уравнения находим диаметр вытеснителя Dв=0,95 м.

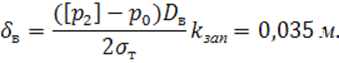

Толщина стенки цилиндрической части вытеснителя, с учетом, что для стали 40Х σт =490∙106 Па и приняв коэффициент запаса kзап=1,8:

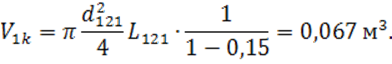

Объем гидравлической полости вытеснителя при полном выдвижении поршня-разделителя, включая объем напорной магистрали от вытеснителя до дросселя:

5.8.4 Параметры газовой камеры вытеснителя.

Начальный объем и начальная площадь поверхности газовой камеры вытеснителя:

![]()

![]()

Максимальный радиус кривизны днища считаем равным диаметру вытеснителя:

![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.