Величина поля допуска, производительность контроля и величина допустимой погрешности являются исходными данными для выбора параметров пневматического измерительного устройства манометрического типа.

Иногда требования производительности и точности приходят в противоречие и возникает необходимость выбирать путь для преодоления этого противоречия, т. е. снижать производительность контроля, увеличивать допускаемую погрешность или сокращать поле допуска за счет введения предварительной сортировки на группы.

Выбор параметров облегчается применением нормализованных рядов диаметров d1 отверстий входных сопл и диаметров d2 отверстий измерительных сопл, которые использованы для составления соответствующих таблиц и графиков, а также применением нормализованных отсчетных и отсчетно-командных устройств, характеристики которых известны.

При измерении размера изделия с помощью одного или двух сопл изменение суммарного зазора S соответствует изменению величины измеряемого размера, поэтому изменение зазора соответствует полю допуска с оговоренным выше увеличением.

Величина возможного изменения суммарного зазора зависит от допуска на измеряемый параметр, от величины необходимого увеличения границ поля допуска для определения действительного значения параметра за пределами этого допуска от числа измерительных сопл и выбранной схемы измерения и от неточности установки зазоров у измерительных сопл оснастки.

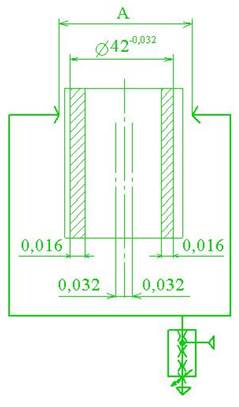

Рис.5.1 Схема измерения детали в одном сечении

Для измерения по данной схеме (рис. 5.1) можно записать:

![]() мкм, (1)

мкм, (1)

где ∆S - изменение суммарного зазора при изменении измеряемой величины в пределах, которые должны отсчитываться по шкале, мкм; δ - допуск на измеряемый параметр, мкм; т - величина увеличения поля допуска за его границами, в пределах которой надо также производить отсчет по шкале; ориентировочно при двухстороннем поле допуска т = 0,2÷0,6, при одностороннем поле допуска т = 0,1÷0,3; δS - неточность изготовления или установки зазора в измерительной оснастке у каждого сопла, ориентировочно δS = 2÷10 мкм; z - число измерительных сопл.

Рассмотрим измерительное сопло с d2хD=1.5x3 мм, давлением H=0.15 MПа.

Величина ∆S изменения зазора в процессе измерения в этом случае в соответствии с формулой (1) при принятом выходе за границу поля допуска m=0,2 (по 0,1 за каждую границу), среднем значении неточности установку измерительного сопла δS=4 мкм и числе сопл z=2 составит:

![]() мкм

мкм

С учетом точности базирования и в соответствии со схемой, показанной на рис. 5.1, зазор Sz у каждого из измерительных сопл может изменяться на сумму половины поля допуска (с запасом m=0,2) и неточности базирования:

С помощью табл. 15[3] подбирают значение d1 входного сопла, при котором вычисленная выше величина ∆S меньше прямолинейного участка характеристики l.

В рассматриваемом случае при d2xD = 1.5x3 мм пригодно входное сопло d1 = 0,8 мм, при котором l=90 мкм, измерительный зазор в середине участка Sср=135 мкм и передаточное отношение К=5,6 кгс/см2мкм.

После этого определяем минимальный и максимальный зазоры между соплами и измеряемой деталью:

мкм, (2)

мкм, (2)

мкм (3)

мкм (3)

Средний зазор у каждого из измерительных сопл будет равен:

Изменение зазора ![]() у каждого из этих сопл будет происходить на величину

у каждого из этих сопл будет происходить на величину ![]() .

.

Следовательно,

мкм,

мкм,

мкм

мкм

Затем необходимо проверить с целью устранения погрешности от перезазорицы, находятся ли значения Smax(z) и Smin(z) на прямолинейных участках характеристик Q=f(S). С помощью графика, показанного на рис. 65[3] , для d2=1.5мм можно установить, что Smax(z) и Smin(z) находятся при этих значениях в пределах прямолинейных участков, следовательно, погрешности от перезазорицы при данном значении d1 не будет.

Определяем перепад ![]() измерительного давления при измерении величины S в

заданных пределах

измерительного давления при измерении величины S в

заданных пределах

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.