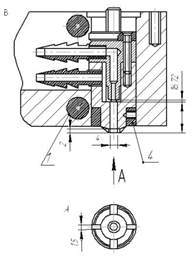

Для исключения случайных перемещений детали в вертикальной плоскости и надежного попадания ее конца между измерительными шариковыми соплами предусмотрен прижим, установленный с небольшим натягом (0,1-0,2мм) относительно верхней образующей диаметра контролируемой детали.

Сопла крепят в корпусе и их можно регулировать в резьбовых направляющих в пределах диапазона контролируемых размеров и выставлять относительно центра деталь.

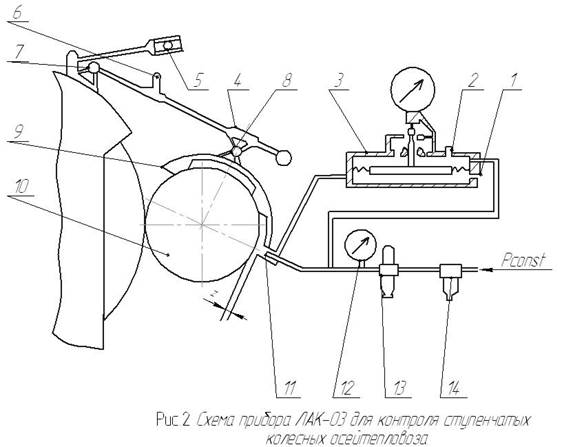

3.1 Схема

1 – входное сопло нижней камеры прибора, которое необходимо заглушить;

2 – дополнительное сопл; 3 – компенсационный прибор мод. 324 завода «Калибр»; 4 – подвижный рычаг; 5 – шариковый фиксатор; 6 – сектор-держатель; 7,8 – шарниры, обеспечивающие самоустановку призмы 9 на поверхности контролируемой детали 10; 11 – эжекторное сопло; 12 – манометр, контролирующий рабочее давление; 13 – блок фильтра со стабилизатором мод. 306 завода «Калибр»; 14 – влагоотделитель В-41-13

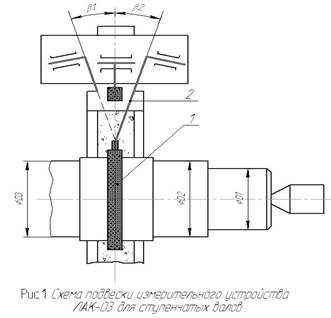

Для контроля трех типоразмеров ступенчатых валов на кожухе шлифовального круга (рис. 3.2) закреплено три самостоятельных измерительных устройства 1 с рычагами 2. Оси шарниров крайних рычагов 2 повернуты на угол b1 и b2, а рычаги выполнены так, что при постановке измерительного устройства на контролируемую поверхность оно занимает положение перпендикулярное к оси вала.

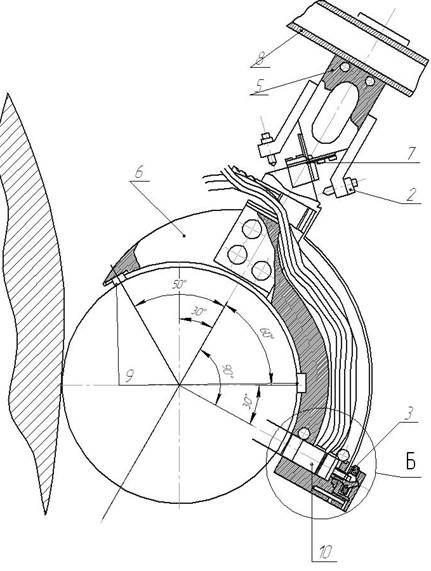

Рис. 3.3 Измерительное устройство прибора ЛАК-03для контроля колесных осей тепловоза:

1 – винт клемного зажима эжекторного сопла; 2 – винты, ограничивающие поворот призмы; 3-гайка для перемещения эжекторного сопла при настройки; 4 – коронка, предохраняющая торец сопла; 5 – кронштейн с клемным зажимом для крепления призмы к подвижному рычагу 8; 6 – призма; 7 – пружинный крестообразный шарнир, позволяющий призме самоустанавливаться на обрабатываемой поверхности; 9 –твердосплавные цилиндрические опоры призмы 6; 10 – эжекторное сопло.

3.2 Описание работы устройства

Прибор ЛАК-03 (рис. 3.1) предназначен для контроля ступенчатых колес осей тепловоза, обрабатываемых не станке мод. 3164. Контроль диаметра обрабатываемой детали осуществляется бесконтактным чувствительным элементом, состоящим из эжекторного сопла 11 и заслонки (обрабатываемая поверхность детали 10). Величина зазора косвенно определяет размер диаметра. Эжекторное сопло включено в пневматическую измерительную схему компенсационного прибора модели 324. Для построения этой схемы необходимо в приборе входное сопло нижней камеры заглушить, установив дополнительное сопло 2 с таким проходным сечением, чтобы стрелка прибора при максимальном зазоре Z = 0,4 мм занимала приблизительно положение , соответствующее линейного участка шкалы прибора. Рабочее давление пневматической схемы 0,15 МПа. Параметры эжекторного преобразователя позволяют вести контроль деталей с припуском на диаметр до 0,75 мм.

Конструкция измерительного устройства приведена на рис. 3.3. Во время настройки прибора измерительную призму 6 устанавливают на деталь с окончательным размером и, перемещая эжекторный преобразователь 10 с помощью гайки 3, по щупу устанавливают зазорZ = 0,4 мм между торцом защитной коронки сопла и деталью, затем преобразователь крепят винтом 1 и шкалу прибора устанавливают на нуль.

При многократной постановке измерительной призмы на деталь показания прибора не должны меняться более чем на одно деление шкалы. Окончательную установку на нуль производят при вращающейся детали с включением подачи охлаждающей жидкости.

Каждую ступень оси контролируют индивидуальным измерительным устройством, подвешиваемым к кожуху шлифовального круга аналогично схеме, показанной на рис. 3.2.

4. Выбор и обоснование применяемого преобразователя

Системы автоматического управления представляют собой сложные устройства, состоящие из механических, гидравлических, электрических и других элементов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.