классической схемы получения свинца из

свинцовых концентратов определяется относительной простотой аппаратурного

оформления, возможностью использования ее для переработки как бедных, так и

богатых, материалов и высокой комплексностью использования сырья. При рациональной

организации переработки промпродуктов, помимо свинца, удается извлечь в разных

соотношениях цинк, серу, медь, золото, серебро, висмут, мышьяк, сурьму, олово,

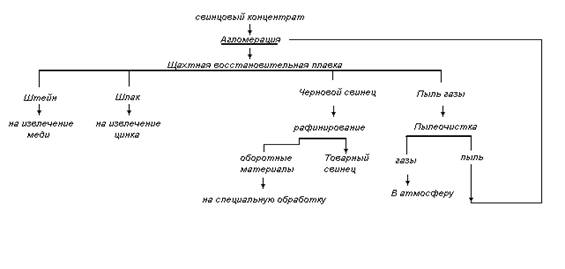

ряд редких и рассеянных элементов. Схема получения свинца по методу агломерация—

шахтная плавка - рафинирование представлена на рис.1.

Однако рассмотренная технология не лишена весьма серьезных недо-статков, что заставляет металлургов все большее внимание обращать на создание новых процессов, в основу которых можно положить совмещенное взаимодействие I I.

Основные недостатки традиционной схемы следующие: Обогатители выдают для переработки очень богатые по свинцу концентраты (до 80 % Рb). Вместо того, чтобы проводить в ходе металлургической переработки дальнейшее обогащение промпродуктов, металлурги сначала основательно разубоживают эти минералы, вводя в них до 15-30 % не содержащих свинца флюсов к получая агломерат с 40-50 % свинца. Далее, в рассмотренной схеме не используется тепло сгорания сульфидов, наоборот, при шахтной плавке расходуется большое количество дорогостоящего кокса. В связи с усилением требований к охране окружающей среды степень использования серы на этапе агломерация — шахтная плавка нельзя считать удовлетворительной.

В металлургии свинца применяется целая группа технологических про-цессов, основанных на взаимодействиях II, - так называемая реакцион-ная плавка. К ней прежде всего относится горновая (реакционная) плав-ка широко использовавшаяся, по-видимому, еще в древние века. Про-цесс основан на выплавке свинца из очень богатых руд или концентратов (не менее 65-70 % РЬ) в горнах или других плавильных устройствах. Аппаратурное оформление процесса не отвечает современным требованиям. В настоящее время во всем мире интенсивно ведутся работы по созданию новых технологических процессов, использующих принцип "реакционной'' плавки, с учетом последних достижений металлургического и тепло-технического машиностроения. При этом в новых автогенных процессах используют тепло от сгорания сульфидов, отпадает необходимость разубоживания исходных концентратов большим количеством флюсов, становится возможной практически полная утилизация серы из печных га-зов, резко снижаются капитальные и эксплуатационные затраты.

В Советском Союзе созданы такие процессы, как КИВЦЭТ-ЦС и ПЖВ, за рубежом уже эксплуатируются отдельные агрегаты фирм "Болиден", "Коминко" и др.

Гидрометаллургические методы производства свинца пока не получили широкого распространения. Известно лишь несколько небольших установок, на которых в незначительных масштабах перерабатываются свинецсодержащие полупродукты.

Олово

ВЫПЛАВКА ОЛОВА ИЗ КОНЦЕНТРАТОВ

Технологическая схема переработки оловянных концентратов включает подготовку к плавке (обжиг и выщелачивание), восстановительную плавку в электропечах или в отражательных печах, огневое или электролитическое рафинирование.

Обжиг

Основная цель обжига оловянных концентратов — удаление серы и мышьяка, вносящих осложнения в последующие переделы выщелачивания, плавки и рафинирования. Мышьяк в оловянном сырье содержится главным образом в виде арсенопирита, а сера, кроме того, — в виде пирита и пирротина. Сера и мышьяк при обжиге удаляются за счет термической диссоциации и окисления минералов:

2FenSn+1= 2n.FeS+S2↑ (IX. 1)

4FeAsS = 4FeS+As4↑ , (IX. 2)

4FenSn+1 +(7n+4)O2 = 2n.Fe2O3+ (4n+4)SO2 ↑ (IХ.З)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.