Проблеме максимального теплоиспользования в дизелях в настоящее время уделяется большое внимание. Анализируются различные пути его достижения. Проф. А.П.Марченко исследовал с помощью энерго-эксергетического метода различные факторы, влияющие на теплоиспользование в дизелях [7,8]. В качестве критериев теплоиспользования автор предложил максимальный и эксергетический КПД, поскольку именно эти КПД наиболее полно характеризуют процесс изменения эксергии в двигателе. Им был сделан вывод что, для существенного улучшения теплоиспользования в современных двигателях необходимо ограничивать теплоотвод от рабочего тела. Это даст возможность повысить индикаторный КПД и потенциально увеличит возможности получения дополнительной работы в турбинах. При этом адиабатизация двигателя рациональна только при условии использования высокоэффективных систем вторичного использования теплоты. В работе приведены данные по эффективности различных систем утилизации, устанавливаемых на современные дизели наиболее известными фирмами. Из приведенных данных следует, что выбор способа утилизации зависит от результатов теоретического исследования условий максимального теплоиспользования в двигателе. При этом в каждом конкретном случае надо исходить из имеющегося научного опыта, условий эксплуатации, технологического уровня производства.

Прежде, чем переходить к использованию на двигателе систем утилизации необходимо исследовать все резервы тепловыделения в двигателе, выявить механизмы формирования эксергии, факторы, влияющие на ее величину.

1.5 Цель и задачи исследования

В данной научно–исследовательской работе ставилась цель энерго–эксергетического анализа действительного рабочего цикла дизеля 4ЧН 12/14 на основе индикаторных диаграмм, полученных экспериментальным путем, для определения максимального КПД на различных режимах работы двигателя.

Для достижения данной цели предполагается решение следующих задач:

– подготовка и обработка экспериментальных индикаторных диаграмм;

– расчет характеристик тепловыделения по экспериментальным индикаторным диаграммам;

– разработка методики энерго – эксергетического анализа процесса сгорания топлива в цилиндре дизеля;

– проведение расчетного исследования эффективности сгорания топлива в цилиндре дизеля на основе разработанной методики.

2 ПОДГОТОВКА И ОБРАБОТКА ЭКСПЕРИМЕНТАЛЬНЫХ ИНДИКАТОРНЫХ ДИАГРАММ

2.1 Экспериментальные исследования

2.1.1 Описание испытательного стенда

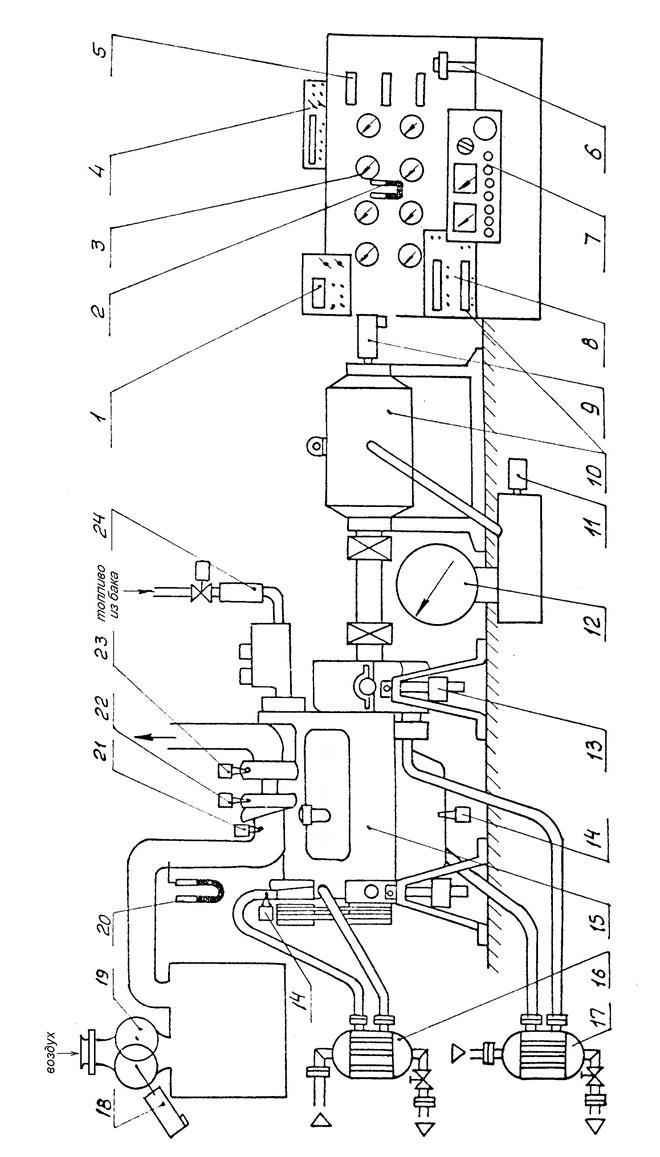

Испытательный стенд, схема которого представлена на рис.2.1, позволяет производить измерения следующих параметров работы двигателя:

![]() –

частоты вращения к.в., мин-1;

–

частоты вращения к.в., мин-1;

![]() –

крутящего момента, Н·м;

–

крутящего момента, Н·м;

![]() –

объемного расхода воздуха, м3/ч;

–

объемного расхода воздуха, м3/ч;

![]() –

часового расхода топлива, кг/ч;

–

часового расхода топлива, кг/ч;

![]() –

температуры масла в главной магистрали, °С;

–

температуры масла в главной магистрали, °С;

![]() –

температуры воды, °С;

–

температуры воды, °С;

![]() –

температуры воздуха на впуске в двигатель, °С;

–

температуры воздуха на впуске в двигатель, °С;

![]() –

температуры наддувочного воздуха, °С;

–

температуры наддувочного воздуха, °С;

![]() –

температуры наддувочного воздуха после воздухоохладителя, °С;

–

температуры наддувочного воздуха после воздухоохладителя, °С;

![]() –

температуры ОГ перед турбиной, °С;

–

температуры ОГ перед турбиной, °С;

![]() –

разрежение воздуха перед компрессором, мм вод. ст.;

–

разрежение воздуха перед компрессором, мм вод. ст.;

![]() –

давления воздуха после компрессора, МПа;

–

давления воздуха после компрессора, МПа;

![]() –

давления воздуха после воздухоохладителя, МПа;

–

давления воздуха после воздухоохладителя, МПа;

![]() –

давления ОГ перед турбиной, МПа;

–

давления ОГ перед турбиной, МПа;

![]() –

давления картерных газов, мм вод. ст.

–

давления картерных газов, мм вод. ст.

Кроме того, система специальных измерений позволяет определить:

![]() –

изменение давления в цилиндре двигателя по углу п.к.в. во время рабочего цикла;

–

изменение давления в цилиндре двигателя по углу п.к.в. во время рабочего цикла;

![]() –

изменение давления топлива перед форсункой по углу п.к.в. во время рабочего

цикла;

–

изменение давления топлива перед форсункой по углу п.к.в. во время рабочего

цикла;

|

![]() –

перемещение иглы форсунки по углу п.к.в. во время рабочего цикла;

–

перемещение иглы форсунки по углу п.к.в. во время рабочего цикла;

![]() –

дымность ОГ в единицах шкалы Хартриджа;

–

дымность ОГ в единицах шкалы Хартриджа;

![]() ,

, ![]() ,

, ![]() – концентрацию

ВВ в ОГ двигателя, об. % или чнм.

– концентрацию

ВВ в ОГ двигателя, об. % или чнм.

На схеме показаны основные системы двигателя и стенда, а также расположение датчиков и измерительных приборов.

Система запуска, нагружения и прокрутки двигателя состоит из эластичного карданного соединения, электробалансирной установки (10) для создания заданного уровня нагрузки на двигатель, тензодатчика (11) и наклонных динамометрических весов (12), соответственно для измерения и дублирования величины крутящего момента двигателя. Управление системой производится с помощью пульта управления (7). Точность измерения крутящего момента – ±2 Н·м (по ГОСТ 18509-80 допустимая погрешность измерения номинальной нагрузки составляет – ± 4,6 Н·м).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.