1.Технологический

раздел.

1.1.Анализ технологичности.

Деталь «Корпус» является частью механизма наведения на цель наблюдательного прибора. Внутри «Корпуса» по d 27,5 устанавливаются линзы в оправах, которые крепятся стопорными винтами. Нижняя часть корпуса соединяется с зубчатым колесом. При наведении на цель через червячную передачу осуществляется поворот механизма наведения до совмещения перекрестия на сетке с наблюдаемым объектом. Корпус должен быть изготовлен из сплава АЛ-2Д, что обусловлено требованиями по весу к оптическим приборам и предполагает хорошую обрабатываемость. Корпус представляет собой цилиндр, в конструкции которого имеются точные отверстия для установки линз, большое количество крепежных отверстий, также отверстия смещенные относительно общей оси, что предполагает разработку специальной оснастки.

1.2. Определение типа производства, оптимальной величины партии и такта выпуска.

На данном этапе проектирования невозможно точно определить тип производства. Тип производства определим предварительно, используя годовую программу выпуска и массу изделия.

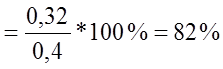

Для данного варианта при N=4800 и m=0,320 кг, по рекомендациям из [2].

Принимаем среднесерийный тип производства.

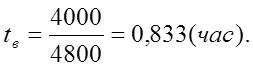

Такт выпуска находится по формуле:

(1.2.1)

(1.2.1)

где ![]() – действительный годовой фонд времени

работы оборудования, для двусменного режима работы Fд=4000

час.

– действительный годовой фонд времени

работы оборудования, для двусменного режима работы Fд=4000

час.

Заданный суточный выпуск изделий: NC=N/254 ,шт, (1.2.2)

где 254 - количество рабочих дней в неделю.

NC = 4800/254 = 18,89 ≈ 19 шт.

Преимущества:

- возможность получения заготовок сложной конфигурации.

- высокий коэффициент использования металла.

- Минимальные припуски на механическую обработку.

- Высокая точность заготовки.

Недостатки:

- использование прессового оборудования;

- дополнительные затраты на обслуживание прессового оборудования;

Расчет стоимости заготовки.

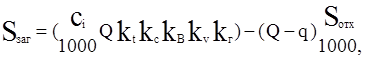

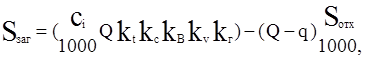

Стоимость заготовки:

(1.3.5)

(1.3.5)

где ![]() -базовая стоимость 1 т. заготовок;

-базовая стоимость 1 т. заготовок;![]() -коэффициенты, зависящие от класса

точности, группы сложности, массы, марки материала и объема производства заготовок.

В нашем случае:

-коэффициенты, зависящие от класса

точности, группы сложности, массы, марки материала и объема производства заготовок.

В нашем случае:

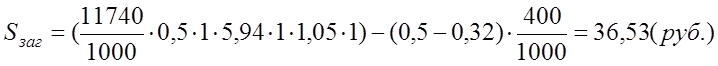

масса заготовки q=0,45 кг;

базовую стоимость 1 т заготовок принимаем 11'740 руб.

kТ=1; kМ=5,94; kС=1; kВ=1,05; kП=1.

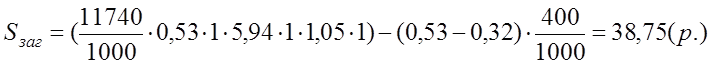

Стоимость заготовки определяется по формуле 1.3.5:

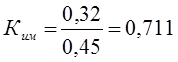

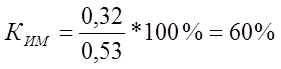

Коэффициент использования металла:

,

(1.3.4)

,

(1.3.4)

|

Преимущества:

- простота изготовления оснастки.

Недостатки:

- изготовление отливок несложной конфигурации.

- низкий коэффициент использования металла.

Затраты на изготовление отливки в кокиль:

(1.3.5)

(1.3.5)

где ![]() -базовая стоимость 1 т. заготовок;

-базовая стоимость 1 т. заготовок;![]() -коэффициенты, зависящие от класса

точности, группы сложности, массы, марки материала и объема производства заготовок.

В нашем случае:

-коэффициенты, зависящие от класса

точности, группы сложности, массы, марки материала и объема производства заготовок.

В нашем случае:

масса заготовки q=0,53 кг;

базовую стоимость 1 т заготовок принимаем 11'740 руб.

kТ=1; kМ=1; kС=0,84; kВ=0,73; kП=1.

Стоимость заготовки определяется по формуле 1.3.5:

Таблица 1.1.

Сводная таблица стоимости и коэффициента использования металла.

|

Способ получения. |

Стоимость заготовки, SЗАГ ,руб. |

Коэффициент использования металла, КИМ,% |

|

Литье под давлением |

36,53 |

71 |

|

Литье в кокиль |

38,75 |

60 |

Вывод: Заготовка, получаемая первым способом по расчетам, проведённым выше, получается дешевле в 1.5 раза относительно литья в кокиль, коэффициент использования металла выше, поэтому останавливаем свой выбор на этом методе получения заготовки.

Расчётно-аналитический метод определения припусков на обработку базируется на анализе факторов, влияющих на припуски предшествующего и выполняемого переходов технологического процесса обработки поверхности. Этот метод предусматривает расчёт припусков по всем последовательно выполняемым технологическим переходам обработки данной поверхности детали (промежуточные припуски), их суммирование для определения общего припуска на обработку поверхности и расчет промежуточных размеров по переходам. Расчётной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсация погрешностей, возникающие на выполняемом переходе. Промежуточные размеры и размеры заготовки рассчитывают с использованием минимального припуска.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.