б) Подача S = 0,2 мм/об.

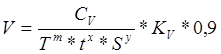

в) Скорость резания, м/мин:

,

,

где: 0,9 – коэффициент при растачивании; СV = 317; х = 0,15; у = 0,2; m = 0,2; Т = 60 мин.

.

.

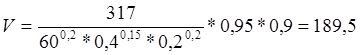

г) Частота вращения шпинделя, мин-1:

,

,

.

.

д) Сила резания, Н:

![]() ,

,

где: СP = 40; х = 1,0; у = 0,75; n = 0.

![]() .

.

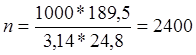

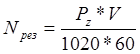

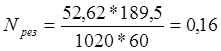

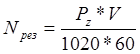

е) Мощность резания, кВт:

,

,

.

.

0,16 < Nшп.

ж) Основное время, мин:

;

;

![]() ;

;

![]() ;

;

.

.

7 Расточить отверстие Ø24,8 до Ø25+0,021

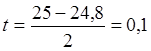

а) Глубина резания, мм:

,

,

.

.

б) Подача S = 0,1 мм/об.

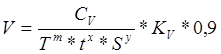

в) Скорость резания, м/мин:

,

,

где: 0,9 – коэффициент при растачивании; СV = 317; х = 0,15; у = 0,2; m = 0,2;

Т = 60 мин; 0,9 – коэффициент при растачивании.

.

.

г) Частота вращения шпинделя, мин-1:

,

,

.

.

д) Сила резания, Н:

![]() ,

,

где: СP = 40; х = 1,0; у = 0,75; n = 0.

![]() .

.

е) Мощность резания, кВт:

,

,

.

.

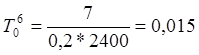

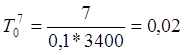

ж) Основное время, мин:

;

;

![]() ;

;

![]() ;

;

;

;

![]() ,

,

![]() .

.

Режимы резания на остальные операции определяются табличным способом по нормативным таблицам при разработке операционных карт.

1.14 Нормирование операций

Техническая норма времени на обработку заготовки является одним из основных параметров для расчета стоимости изготовления детали, количества производственного оборудования, заработной платы рабочих и планирования производства.

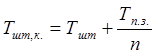

В серийном производстве общая норма времени на механическую обработку заготовки определяется штучным временем, мин:

![]() ,

,

где: ТО – основное (машинное) время;

ТВ – вспомогательное время на осуществление действий для выполнения основной работы;

ТТ.обсл. – время на обслуживание рабочего места;

Тотд. – время на отдых и естественные потребности.

ТВ = Туст + Тдоп – определяется по нормативным таблицам в зависимости от выполняемых работ. В него входит время на установку и снятие детали и время, связанное с переходом.

Тт.обсл. и Тотд. обычно задаются в процентном соотношении от оперативного времени и используемого оборудования:

![]() .

.

В условиях серийного производства полная норма времени на единицу продукции рассчитывается как штучно-калькуляционное время, мин:

,

,

где: Тп.з. – подготовительно – заключительное время на партию деталей;

n – число деталей в партии (n =107 ).

Данные занесем в таблицу.

Таблица 1.15 – Нормирование работ

|

Номер операции |

Время, мин |

|||||||

|

ТО |

ТВ |

ТОП |

Тт.обсл. |

Тотд. |

Тшт |

Тп.з. |

Тшт.к. |

|

|

010 |

0,30 |

0,54 |

0,84 |

0,024 |

0,032 |

0,896 |

11 |

0,996 |

|

015 |

0,297 |

0,59 |

0,887 |

0,027 |

0,035 |

0,949 |

11 |

1,05 |

|

020 |

0,596 |

0,59 |

1,186 |

0,035 |

0,047 |

2,01 |

11 |

2,11 |

|

025 |

0,2 |

0,54 |

0,74 |

0,022 |

0,03 |

0,8 |

18 |

0,96 |

|

030 |

1,68 |

0,66 |

2,34 |

0,070 |

0,094 |

2,51 |

11 |

2,61 |

1.15 Описание технологического процесса сборки

Технологический процесс сборки - это совокупность операций по соединению деталей и узлов в определенной, экономически целесообразной последовательности для получения изделий, отвечающих служебному назначению.

Сборочная единица – изделие, составные части которого подлежат соединению между собой на предприятии изготовителе.

Сборка узла производится в следующем порядке:

- Установить (напрессовать) на червячное колесо (поз.4) подшипник (поз.20 и поз.21);

- установить регулировочные шайбы (поз.38-45);

- установить в корпусе;

- установить в канавку крышки (поз.5) кольцо (поз.17) и шайбу (поз.8,9), установить собранную крышку на червячное колесо, закрепить;

- установить на вал (поз.25) шайбы (поз.6,7);

- запрессовать втулку (поз.50),

- установить (поз.30,37);

- в крышку (поз.1) запрессовать втулку;

- установить на корпус, закрепить (поз.15);

- запрессовать в корпус (поз.48);

- установить зубчатое колесо (поз.23); втулку (поз.11);

- установить собранное колесо (поз.23) в корпус (поз.22);

- установить крышку (поз.2) на корпус (поз.22) и закрепить двумя винтами (поз.15);

- проверить свободу вращения валов редуктора;

- винты (поз.15) установить на ГР.ЭП-0215;

- проверить правильность сборки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.