Производство ПВХ

1. Полимеризация в массе

Полимеризация проводится в жидком мономере с растворённым в нём инициаторе. ПВХ нерастворим в собственном мономере, следовательно, процесс носит характер гетерофазной полимеризации. На начальных стадиях получается суспензия ПВХ в ВХ. Процесс может проводиться при пониженных (-10 ÷ -15 0С), либо при повышенных (30 ÷ 70 0С) температурах.

Периодический метод синтеза ПВХ

Стадии процесса:

1. Предварительная полимеризация ВХ (фор-полимеризация – получаются фор-полимеры)

2. Окончательная полимеризация ВХ

3. Выделение, измельчение и рассев полимера

Технологическая схема процесса:

|

1 – реактор предварительной полимеризации

2 – реактор окончательной полимеризации

3, 5, 6, 8, 9, 12 - бункеры

4, 7, 11 – вибросита

10 - мельница

Ход процесса: в реактор-автоклав (работающий под высоким давлении) 1

подводят продутый азотом и вакуумированный (для очистки – создания инертной атмосферы) жидкий ВХ, после чего, в него подают инициатор, вызывающий полимеризацию при 30 ÷ 70 0С.

![]()

![]() R – O – C – O – O – C – R инициатор - диалкилпероксидикарбонаты

R – O – C – O – O – C – R инициатор - диалкилпероксидикарбонаты

O O R = alk (как правило, изопропил, 20 бутил)

Реактор имеет стенки из легированной стали, или, биметалла, снабжён турбинной мешалкой и рубашкой для обогрева; Vр-ра= 65 м3, τпол-ции= 1 час. Конверсия ВХ = 8 ÷ 12%. Образуется суспензия ПВХ в ВХ, которая сливается в автоклав 2, в который также вводится дополнительная порция катализатора. Процесс ведётся при 50 ÷ 70 0С, p = 0,5 ÷ 1,4 МПа смесь перемешивается горизонтальной мешалкой τпол-ции= 4 часа. Конверсия ВХ достигает 90%. ВХ сдувают из реактора (сдувают), конденсируют и возвращают в хранилище. Порошок ПВХ вакуумируют до остаточного количества ВХ 0,0002 ÷ 0,0004% и выгружается в бункер 3, после чего, подаётся на вибросито 4. Через это сито проходят частицы с размером < 1 мм, они попадают в бункер 5, далее в сборник 6. Более крупные зёрна, не прошедшие через сито 4, подаются в бункер 9, откуда они идут на размол и повторное просеивание. Из бункера 6 порошок поступает на вибросито, через которое проходят частицы с размером 100 ÷ 670 мкм, которые являются товарным продуктом и подаются на упаковку, а более крупные частицы подаются в бункер 9 для повторения цикла дробления.

Производство, свойства и применение насыщенных

сложных полиэфиров (ПолиЭтиленТереФталата)

соединения, содержащие группировки:

– C – O – – O – C – О –

O O

ПЭТФ, ПБутиленТФ, ПолиКарбонаты, ПолиАрилаты

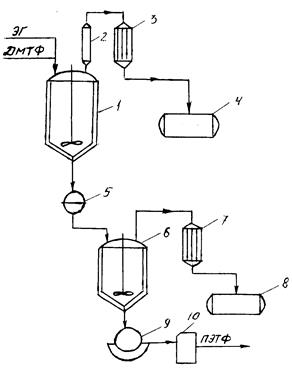

Производство ПЭТФ

Стадии процесса:

1. ЭтиленГликоль + терефталевая кислота

2. ЭГ + дихлорангидрид терефталевой кислоты (происходит межфазная поликонденсация).

3. ЭГ + алкиловый (диалкиловый) эфир терефталевой кислоты (полипереэтерификация).

Диметил терефталат + ЭГ

1-я стадия – переэтерификация диметилтерефталата и ЭГ

2-я стадия – поликонденсация

3-я стадия – твёрдофазная поликонденсация (если нужен полимер с высокой ММ)

|

Сырьё

Диметилфталат

|

Рецептура (мольн доли)

ДМФТ 1

ЭГ 2,2 ÷ 2,5

кат. (ацетат Zn) 0,3 ÷ 0,8% (от смеси ДМТФ + ЭГ)

|

Поз. 1, 6 - Реакторы

Поз. 2 - Насадочная колонна

Поз. 3, 7 - Холодильники

Поз. 4, 8 - Сборники

Поз. 5 - Фильтр

Поз. 9 - Охлаждающий барабан

Поз. 10 - Дробилка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.