1 — средняя часть; 2 — торцовая часть, 3 — плоское днище резервуара на заданное для конкретного климатического района избыточное давление (см. гл. 2) ликвидировать потери от «малых дыханий» и сократить потери от «больших дыханий» [25, 54].

Наибольший эффект в сокращении потерь от испарения из резервуаров повышенного давления достигается при длительном неподвижном хранении в них легкоиспаряющихся нефтепродуктов или небольшой оборачиваемости.

Первый каплевидный резервуар вместимостью 2000 м3 (рис. 49) в СССР был построен в 1948 г., а в начале 50-х годов были сооружены еще четыре таких же резервуара, рассчитанных на избыточное давление 3000 мм вод. ст.

В дальнейшем были разработаны новые конструкции резервуаров повышенного давления вместимостью 10 000, 5000 и 3000 м3, обладающие лучшими экономическими показателями.

Стальной каплевидный резервуар вместимостью 5000 м3 рассчитан на внутреннее давление 7000 мм вод. ст. и вакуум 100 мм вод. ст. Резервуару придана форма капли (рис. 50), что позволило максимально использовать технические возможности материала оболочки.

100

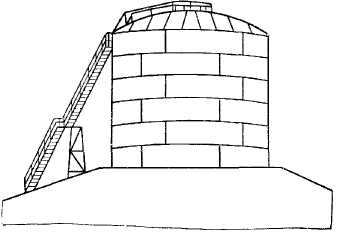

Рис. 51. Резервуар ДИСИ вместимостью 2000 м3

Для придания жесткости резервуару оболочка оснащена жестким каркасом.

Оболочка в нижней части резервуара плавно переходит в днище. Она состоит из двух торцовых частей и цилиндрической вставки. Изменяя стандартную цилиндрическую вставку, можно образовать резервуары различной вместимости.

Каплевидные резервуары можно изготовлять методом ру-лонирования.

Днепропетровский инженерно-строительный институт разработал резервуары ДИСИ вместимостью 400, 700, 1000 и 2000 м3, рассчитанные на избыточное давление от 1300 до 2500 мм вод. ст. Сооружено около 200 резервуаров ДИСИ вместимостью 700 и 1000 м3 на внутреннее избыточное давление 1800 мм вод. ст.

Резервуар ДИСИ (рис. 51) состоит из цилиндрического кожуха, плоского днища обычной конструкции и сфероцилиндрической кровли. Кожух и днище монтируются из рулонных заготовок. Кровля состоит из большого числа цилиндрических лепестков, что позволяет без изготовления листов двоякой кривизны придать ей форму поверхности вращения. Лепесток изготовляют следующим образом. Двум металлическим листам на вальцах придают различные радиусы кривизны (большой и малый), образуя из них цилиндрические элементы. Затем эти элементы сваривают в месте перехода от малого радиуса к большому, в результате образуется лепесток сфероцилиндрической кровли.

Приваривают лепестки к круглому листу диаметром 3 м, находящемуся в центре кровли. Наличие центрального листа позволяет предотвратить концентрацию напряжения в верхнем кольцевом шве кровли и расположить на нем все необходимое технологическое оборудование.

С корпусом кровля соединяется через горизонтальный лист, который является одновременно кольцом жесткости. Благодаря горизонтальному листу лепестки кровли можно сваривать внахлест, что снижает трудоемкость их изготовления и монтажа. Кровлю можно монтировать укрупненными блоками.

Для компенсации давления в газовом пространстве при малом количестве жидкости на листы окрайков днища и предотвращения деформации корпуса низ его (корпуса) закрепляют анкерными болтами в фундаменте-противовесе.

Технико-экономические показатели каплевидных резервуаров, резервуаров ДИСИ и типовых вертикальных цилиндрических резервуаров со щитовой кровлей приведены в табл. 14.

101

Как показывают данные табл. 14, расход металла на 1 м3 вместимости резервуаров повышенного давления по сравнению с типовыми резервуарами выше. Однако принимая во внимание тот факт, что расчетное давление в резервуарах ДИСИ в 6—9 раз, а у каплевидных в 35 раз выше давления в типовом резервуаре, при длительном хранении или небольшой оборачиваемости, особенно в южных районах, эти резервуары экономичнее типовых.

Наиболее рационально применение резервуаров повышенного давления вместимостью до 5000 м3.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.