На результаты термообработки оказывает влияние также состояние нефти в процессе охлаждения. Если нефть охлаждать в движении (например, подогретую до оптимальной температуры нефть сразу закачивать в трубопровод), то ее реологические свойства хотя и улучшаются, но значительно меньше, чем при охлаждении в покое. В то же время охлаждение в динамике дешевле. Вместе с тем, исходя из того, что охлаждение в статических условиях призвано повлиять на структуру кристаллизующегося парафина, можно принять комбинированный метод охлаждения: от оптимальной температуры термообработки (~ 90 оС) до 40...60 оС нефть можно охлаждать в движении (почти весь парафин еще растворен), а начиная с 40...60 оС до эксплуатационной - с заданным темпом в статических условиях.

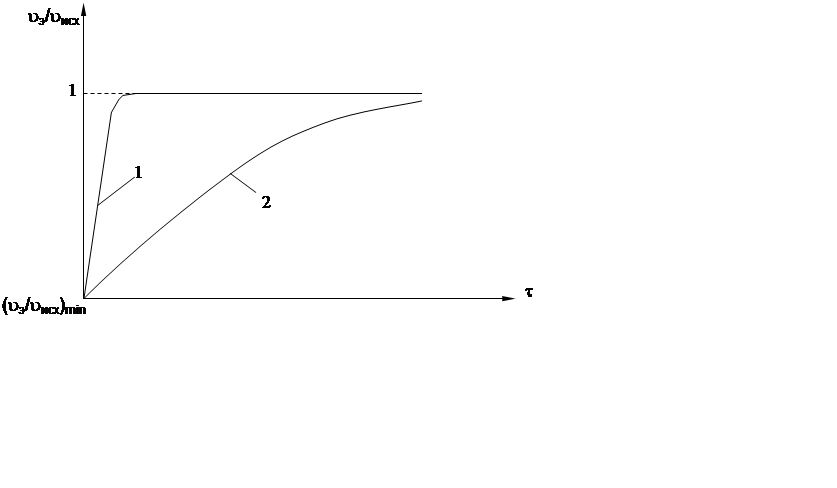

Необходимо

отметить, что реологические параметры термообработанной нефти с течением

времени ухудшаются и в конце концов достигают значений, которые нефть имела до

термообработки. Характер изменения эффективной вязкости озексуатской и жетыбайской

нефти после термообработки показан на рис. 2.9. Озексуатская нефть

восстанавливает свои свойства за 3 суток, а жетыбайская - за 45. Так что не

всегда достаточно термически обработать нефть один раз для решения проблемы ее

трубопроводного транспорта.

Необходимо

отметить, что реологические параметры термообработанной нефти с течением

времени ухудшаются и в конце концов достигают значений, которые нефть имела до

термообработки. Характер изменения эффективной вязкости озексуатской и жетыбайской

нефти после термообработки показан на рис. 2.9. Озексуатская нефть

восстанавливает свои свойства за 3 суток, а жетыбайская - за 45. Так что не

всегда достаточно термически обработать нефть один раз для решения проблемы ее

трубопроводного транспорта.

|

Перекачка термообработанной нефти применяется в Индии на нефтепроводе Нахоркатья-Ганхати-Барауни (L = 1158 км, D = 400 и 350 мм, G = 3,25 и 2,25 млн.т/год.

Нефть месторождения Нахоркатья содержит 11,5 % парафина и имеет температуру застывания 32 оС. Благодаря термообработке при 87...102 оС, ее транспортируют при 18 оС (минимальная температура на глубине заложения трубопровода).

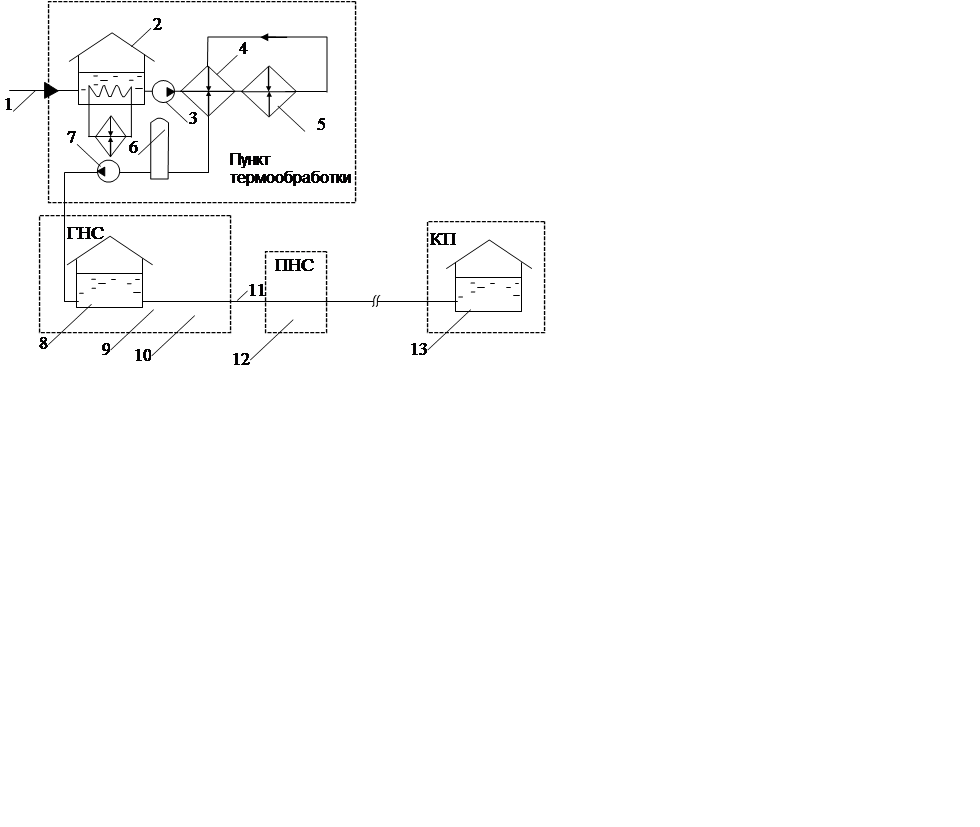

Принципиальная схема данного нефтепровода приведена на рис. 2.10. Нефть, имеющая температуру 37...52 оС, поступает с промысла по трубопроводу 1 в резервуарный парк 2 сырой нефти.

Рис. 2.10. Принципиальная технологическая схема перекачки термообработанной нефти по трубопроводу Нахаркатья-Ганхати-Барауни:

1 - подводящий трубопровод; 2,8 ,13 – резервуары;

3,7 -ттехнологические насосы; 4 - теплообменник типа

«труба в трубе»; 5 - печь подогрева; 6 - колонны статического

охлаждения; 7- подпорный насос; 10,12 -основные насосы;

11 -магистральный нефтепровод; ГНС - головная насосная станция;

ПНС - Промежуточная насосная станция; КП - конечный пункт

Для обеспечения всасывающей способности насосов в резервуарах ее температура поддерживается на уровне 37...42 оС. Далее насосами 3 нефть прокачивается через теплообменник 4 типа “труба в трубе”, где частично нагревается нефтью, уже прошедшей термообработку, и поступает в печь подогрева 5. Здесь ее нагревают до 87...102 оС. После печи горячая нефть, выполнив роль теплоносителя в теплообменнике 4 поступает в колонны статического охлаждения 6, количество которых равно 30. В колоннах нефть охлаждается с заданной скоростью и далее насосами 7 закачивается в резервуары 8 головной перекачивающей станции. В дальнейшем осуществляется изотермическая перекачка нефти.

Если термообработка высокопарафинистой нефти дает хорошие результаты, т.е. получаются низкие температуры застывания, эффективная вязкость и статическое напряжение сдвига, а также нефть имеет длительный срок восстановления реологических свойств, то ее можно транспортировать как обычную маловязкую. При этом надо учитывать, что потери на трение для каждого последующего перегона будут возрастать.

Однако применение данной технологии сдерживается очень высокими капитальными вложениями в пункты термообработки. Расчеты показывают, что при производительности нефтепровода 8 млн.т/год капиталовложения в пункт термообработки (в ценах 1980 г.) составляют 37,4 млн.руб, при производительности 18 млн.т/год - 76 млн.руб, а при производительности 38 млн.т/год - 152 млн.руб. Это очень дорого. Поэтому при технико-экономическом сравнении вариантов транспорта ваысокопарафинистых нефтей способ термообработки, как правило, проигрывает.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.