Результаты экспериментов приведены в таблице 2 и 3.

Отметим ряд особенностей при проведении адсорбционной циркуляционной пропитки использованных микросферических напористых углеродных носителей.

1. При подаче раствора снизу слоя носителя при больших скоростях циркуляции весь носитель поднимался к верхнему выходному штуцеру реактора и забивал выходной фильтр. По этой причине от подачи снизу пришлось отказаться.

2. Наилучшие режимы массообмена между носителем и пропиточным раствором достигались при соотношении объемов пропиточного раствора и носителя не более 8-10. По этой причине данный метод пропитки и объем реактора для маленьких навесок носителя оказался малопригоден из-за большого проскока пропиточного раствора.

3. Поскольку при использовании исходных растворов ацетата цинка с концентрацией ниже 20 масс. % не удается синтезировать образцы с содержанием активного компонента более 20 масс. %, для приготовления катализаторов были использованы более концентрированные растворы (до 27 масс. %). На носителе МНУМ-1-01 не наблюдалось явной зависимости количества адсорбированного ацетата цинка от концентрации исходных растворов, как в случае носителя МНУМ-Э-2.

4. Введение в состав исходного раствора добавок метанола в количестве 13 масс. % привело к увеличению количества адсорбированного ацетата цинка на 5-8 масс. % по сравнению с образцами, полученными в тех же условиях без добавок метанола.

5. Режим нанесения активного компонента оказывает влияние на соотношения его адсорбционной и пропиточной составляющих. В условиях циркуляции пропиточного раствора через слой носителя содержание адсорбированного ацетата цинка в катализаторе в 1,5-2 раза выше, чем в образцах, полученных методом обычной пропитки

6. При использовании ультразвуковой обработки системы «раствор + носитель» в течение 10 мин при комнатной температуре удается нанести на носитель количество ацетата цинка сопоставимое с содержанием активного компонента в образцах, полученных в условиях циркуляции раствора в течение 60-100 минут при температуре 60oС. Таким образом, наблюдается интенсификация процесса нанесения ацетата цинка на поверхность носителя. Конкретный механизм происходящих процессов взаимодействия акустических колебаний с данной системой в настоящее время не ясен. Предполагается, что из-за кавитации происходит изменение физико-химических свойств поверхности носителя и снижение размеров конгломератов ацетата цинка, что приводит к более высокодисперсному распределению ацетата цинка на поверхности носителя [1,2]

7. Для некоторых образцов, представленных в таблице 2 и 3, наблюдается несоответствие расчетного содержания Zn(Ac)2 и его количества в высушенном катализаторе. Содержание нанесенного Zn(Ac)2 в катализаторе определяли путем химического анализа раствора уксусной кислоты после кипячения в ней навесок образцов катализатора. Меньшее содержание нанесенного Zn(Ac)2 по сравнению с расчетным из результатов адсорбции может быть обусловлено двумя причинами. Первая причина состоит в неточном расчете количества пропиточной части из-за несоответствия объема пор носителя, рассчитанного из адсорбционных данных, с его реальной влагоемкостью, т.е. способностью носителя поглощать пропиточный раствор. Вторая причина, как это будет показано в разделе 1.4, может быть связана с частичным разложением Zn(Ac)2 во время сушки катализаторов.

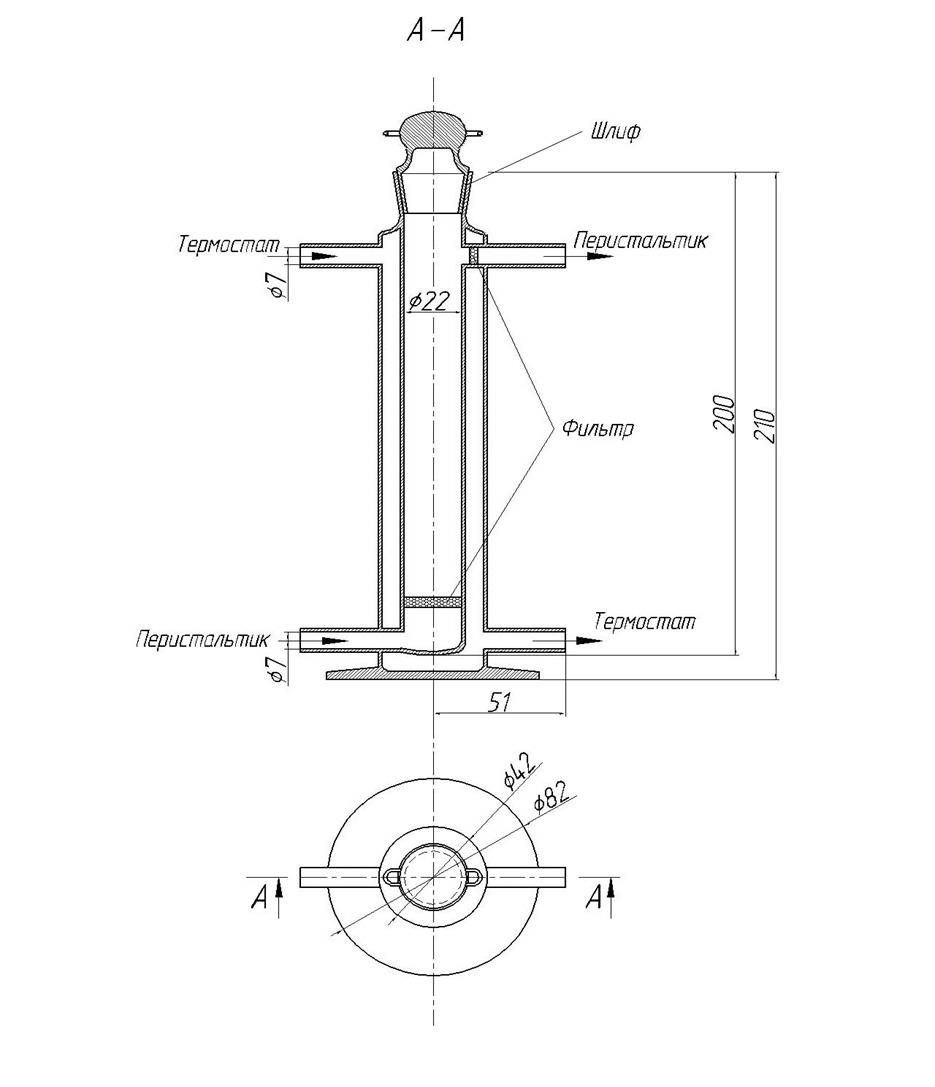

Рисунок 2 – Принципиальная схема установки для получения катализаторов АЦУМ методом адсорбционной циркуляционной пропитки.

1 – реактор с рубашкой, 2 – перистальтический насос, 3 – термостат,

4 – буферная емкость

Рисунок 2 – Чертеж реактора с рубашкой для исследования процесса адсорбции в циркуляционном режиме

Для ультразвуковой обработки получаемых образцов катализаторов использовалась ультразвуковая установка - ИЛ100-6/для лабораторных исследований воздействия ультразвука на жидкие среды.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.