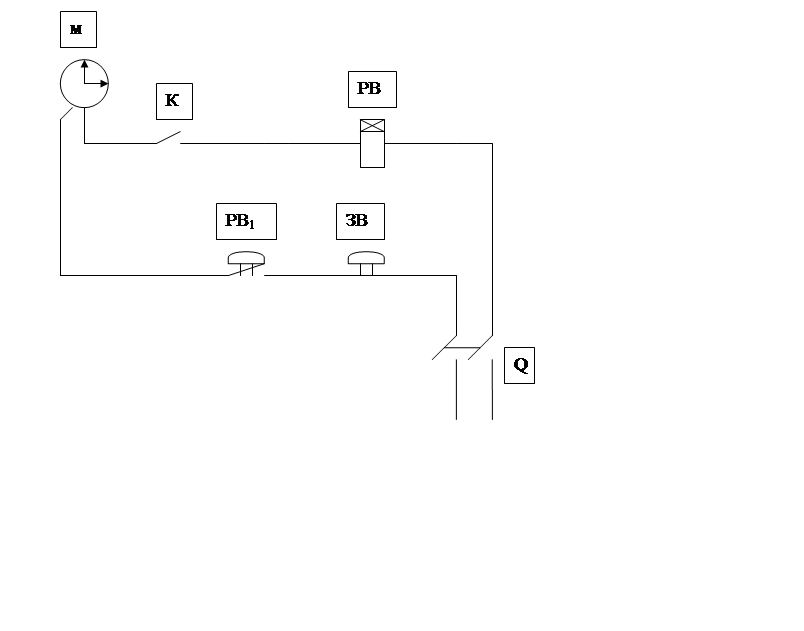

Звуковой сигнал включен в электрическую сеть через реле времени и электроконтактный манометр ДМ2010СчУ2 при замыкании контактов которого срабатывает реле времени и звуковой сигнал в течении 5 секунд.

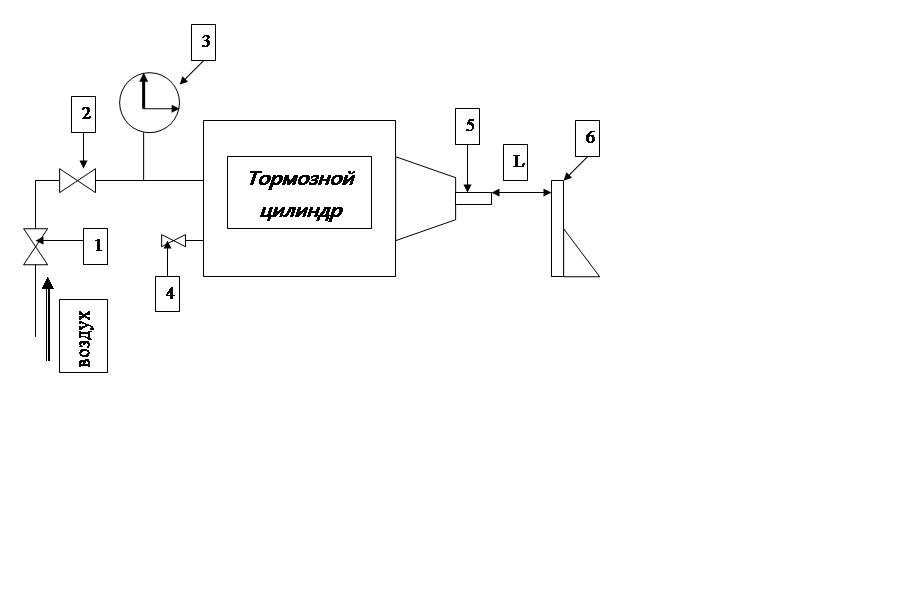

4.3 Прядок испытания тормозного цилиндра на стенде.

Последовательность проведения работы:

а) проверить стенд, краны должны быть в закрытом состоянии, стрелка показания давления манометра должна находится на отметке 0, расстояние (а)-100мм;

б) открыть разобщительный кран 2;

в) перевести кран машиниста в открытое состояние, при этом шток 5 должен упереться в упор 6, стрелка манометра показать рабочее давление равное 4 кгс/см2 , при этом в течении 5 секунд срабатывает звуковой сигнал;

г) закрыть разобщительный кран 2 и в течении 3 минут наблюдать показания манометра. При этом падение установившегося давления допускается не более чем на 0,1 кгс/см2 за время проверки;

д) перевести кран машиниста в закрытое положение;

е) открыть разобщительный кран 4 для выпуска воздуха из системы;

ж) убедиться, что в системе нет воздуха, при этом стрелка манометра должна находиться на отметке 0 и закрыть разобщительный кран 4.

4.4 испытания тормозного цилиндра.

Схема стенда для

испытания тормозного цилиндра

Схема стенда для

испытания тормозного цилиндра

Рисунок 4.2 Схема стенда.

1-кран машиниста №395; 2-разобщительный кран 3/4"; 3-манометр; 4-разобшительный кран 1/2"; 5-шток тормозного цилиндра; 6-упор; L - расстояние между штоком цилиндра и упором равное 100мм.

4.5 Электрическая схема.

Рисунок 4.3 Схема электрическая

М – манометрДМ2010СчУ2; К – переключатель ПМЛ-2100; РВ – реле времени РВП2-3222; РВ1 – контактор реле времени; ЗВ – сигнал СС-1 Q – сетевой выключатель АП50Б-10А

5 Исследовательская часть. Анализ отказов тормозного оборудования по ВЧДр-3 Горький-Сортировочный

5.1 Анализ неисправностей автотормозного оборудования в процессеэксплуатации

Безопасность движения подвижного состава в большой степени зависит от надежности работы автотормозного оборудования, которая характеризуется способностью безотказной ее работы в сложных условиях эксплуатации.

Результаты исследования отказов автотормозного оборудования в процессе эксплуатации 2005 год дали следующие результаты.

Наибольший процент отказов автотормозного оборудования приходится на март-11%,

апрель-11%,

май- 10% и

июль-10%,

август-10%

в тоже время в зимние месяца процент браков не превышает 7%

5.2 Результаты анализа.

Из анализа отказов автотормозного оборудования проведенного в ВЧД и в целом по дороге видно, что наибольшее количество браков по тормозам приходится на переходной период года март – май. В это время, из-за резких смен температур, появляется конденсат, который замерзает и приводит к выводу автотормозной системы из строя. Тем более что дорога по своей протяженности с запада на восток находится в трех часовых поясах.

Кроме весенних месяцев увеличение количества браков в эксплутационной работе происходит в летние месяцы июль – август. В этот период срабатывает человеческий фактор. В летний период нехватка осмотрщиков в связи с отпусками и поэтому, как правило, нарушение технологии осмотра.

В это же время по причине ухода в очередные отпуска командно - инструкторского состава происходит ослабление контроля с их стороны.

Из анализа следует сделать вывод, что командно – инструкторскому составу в переходной период март – май усилить контроль за технологией обработки поездов на пункте технического обслуживания вагонов особенно автотормозного оборудования. Проводить техническую учебу по выявлению признаков влияющих на отказ тормозной системы.

Руководству ВЧДэ при составлении графиков очередных отпусков для командно – инструкторского состава и работников ПТО более равномерно распределять уход работников в очередные отпуска в течение всего года.

На период отпусков командно – инструкторского состава ПТО замещать работниками более подготовленными и ответственными.

От работы эксплуатационного депо зависит жизнь и безопасность людей и не только на железнодорожном транспорте.

Анализ неисправностей автотормозного оборудования по дороге и по вагонному депо за 2005 год показан в диаграммах 5.1 и 5.2

5.3 Анализ отказов тормозного оборудования в гарантийный период после ремонта.

Автотормозная техника является одним из важнейших элементов железнодорожного транспорта, от уровня развития и состояния этой техники в значительной мере зависит провозная способность дорог и безопасность движения поездов.

Тормозное оборудование подвижного состава должно нормально работать в условия сложных процессов происходящих в движущемся поезде и в любых погодных и климатических условиях.

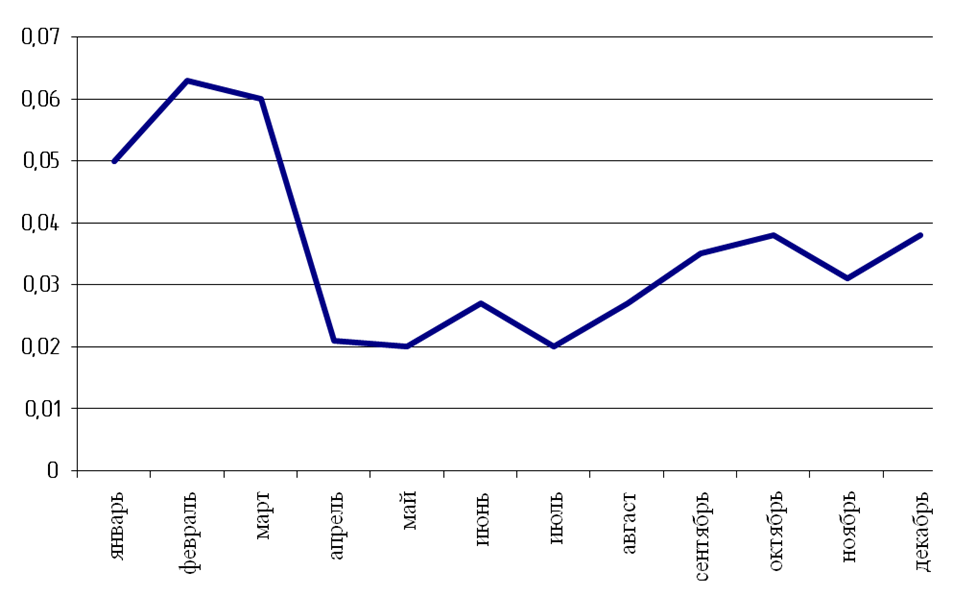

Анализ работа автоконтрольного пункта по отказам автотормозного оборудования за год дает следующие коэффициенты по месяцам:

Таблица№5.1.

|

Месяц |

Коэффициент качества |

|

Январь |

0,050 |

|

Февраль |

0,063 |

|

Март |

0,060 |

|

Апрель |

0,021 |

|

Май |

0,020 |

|

Июнь |

0,027 |

|

Июль |

0,020 |

|

Август |

0,027 |

|

Сентябрь |

0,035 |

|

Октябрь |

0,038 |

|

Ноябрь |

0,031 |

|

Декабрь |

0,038 |

Диаграмма отказов автотормозного оборудования

Из анализа и составленной по нему диаграмме видно, что наибольший отказ автотормозного оборудования происходит в период осень – зима.

В этот период года автотормозное оборудование работает более жестких условиях, это и резкий перепад температур в осенний период и низкие температуры в зимние месяцы.

6 Технологическая часть. Технология испытания тормозного оборудования грузового вагона

6.1 Устройство СИТОВ-1

Одной из составных частей ремонтно-заготовительного участка, для улучшения качества выпускаемой продукции и обеспечения безопасности движения поездов, является установка системы испытания тормозного оборудования вагонов (СИТОВ-1).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.