|

№ |

Описание тормоза |

Величина давления в тормозном цилиндре, кгс/см |

|

1 |

С композиционными колодками и двухкамерным резервуаром типа 295-001 |

2,8.-3,3 |

|

2 |

С композиционными колодками и двухкамерным резервуаром типа 295М-001 |

ЗД.3,4 |

|

3 |

С чугунными колодками и двухкамерным резервуаром типа 295-001 |

3,9...4,5 |

|

4 |

С чугунными колодками и двухкамерным резервуаром типа295М-001 |

4,0...4,5 |

Проверка величины выхода штока тормозного цилиндра.

Перед проверкой должно быть выполнено полное служебное торможение на вагоне с полной загрузкой. Величина выхода штока тормозного цилиндра должна быть при композиционных колодках 50... 100 мм, при чугунных - 75... 125 мм.

Проверка «плотности» тормозного цилиндра.

Перед проверкой должно быть выполнено полное служебное торможение на вагоне с полной загрузкой. Падение давления в тормозном цилиндре не должно превышать 0,06 кгс/см за 2 минуты.

Проверка силы нажатия тормозных колодок и рычажной передачи

перед проверкой должно быть выполнено полное служебное торможение на вагоне с полной загрузкой. Обобщенный коэффициент полезного действия тормоза, вычисленный по приведенной ниже формуле должен быть 0,68...0,95. Разница между величинами нажатий тормозных колодок на разных тележках вагона не должна превышать 15 %.

Обобщенный коэффициент полезного действия тормоза вычисляется по формуле

К-Ркср/((Р*3)*К/А)

где Ркср - среднее арифметическое значение силы нажатия двух колодок, кгс;

Р - давление в тормозном цилиндре, кгс/см ;

8 - площадь поршня тормозного цилиндра, см2;

N - передаточное число рычажной передачи;

А - количество колодок.

Проверка действия выпускного клапана.

Перед проверкой воздухораспределитель должен быть отключен от тормозной магистрали разобщительным краном. Рукояткой или поводком выпускного клапана выпускается воздух из рабочей камеры. Через 60 секунд после начала выпуска воздуха выход штока тормозного цилиндра должен быть не более 5 мм.

Проверка проходного сечения воздухопровода.

Перед проверкой воздухораспределитель должен быть отключен от тормозной магистрали разобщительным краном. Тормозная магистраль заряжается до 6,0 кгс/см , после чего производится выпуск воздуха из нее через клапан устройства выпуска воздуха. Снижение давления в тормозной магистрали за 0,25 секунды не должно быть менее 2,5кгс/см.

Проверка стояночного тормоза.

Вращением штурвала приводится в действие стояночный тормоз. Стояночный тормоз считается исправным, если во время проверки за 60 секунд сила нажатия тормозных колодок сначала возрастает до 150 кгс, а затем снижается до 0 кгс.

Окончание испытаний.

По окончании испытаний автоматически происходит регистрация полученных данных и выводится информация об обнаруженных неисправностях.

6.4. Ручной режим

Кроме автоматических испытаний СИТОВ-1 может использоваться в ручном режиме, при этом возможно отдельное выполнение любого действия автоматического цикла проверки. Регистрация данных в ручном режиме не производится.

7 Охрана труда.

Ремонт тормозного оборудования вагонов производится при выходе в процессе эксплуатации из строя его узлов и деталей на пунктах техниче6ского обслуживания на специально выделенных путях железнодорожных путях, а также при плановых видах ремонта вагонов на вагоноремонтных заводах и вагонных депо, имеющих контрольные пункты автотормозов согласно инструкции ЦВ-ЦЛ-945 от 27 июня 2003г. 2.1. Ремонт тормозного оборудования грузовых вагонов в вагонном депо производится при капитальном и деповском ремонте вагонов

Ремонт тормозного оборудования производится по методу замены неисправных деталей и узлов заранее отремонтированными или новыми.

Ремонт воздухораспределителей, авторежимов, и тормозной арматуры производится в автоконтрольном пункте. Триангели, тормозные башмаки и подвески тормозных башмаков ремонтируют в тележечном отделении механического цеха. Ремонт авторегуляторов, тормозных цилиндров и двухкамерных резервуаров производится в специально отведённых местах вагоносботочного цеха. Ремонт тормозного оборудования, не снимаемого с вагона, производит бригада слесарей по ремонту подвижного состава, непосредственно на позициях в вагоносборочном цехе.

Ремонтные позиции в вагоносборочном цехе оснащены:

Воздухоразборной колонкой с гибким шлангом для подключения тормозной магистрали при ремонте тормозной магистрали и испытании тормоза на вагоне.

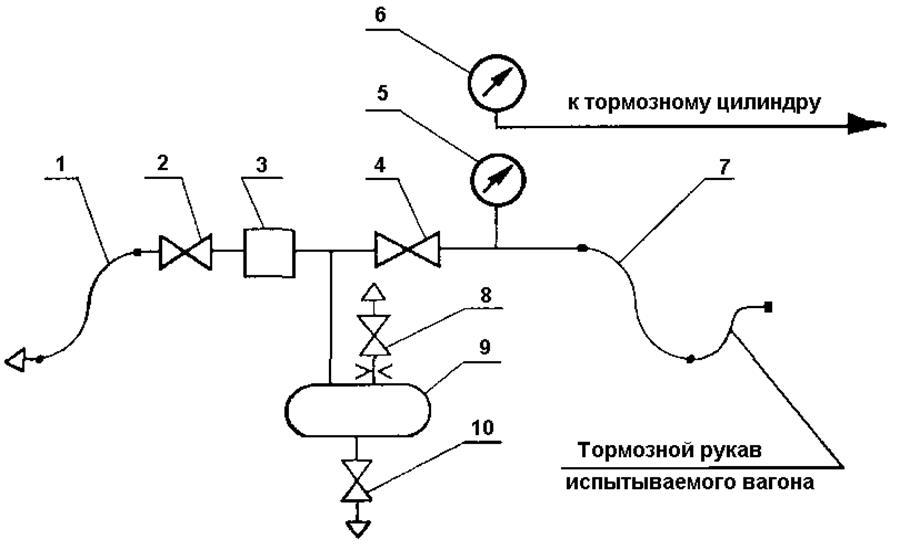

Передвижной установкой для испытания тормоза на вагоне рисунок 7.1 и Установкой «СИТОВ-1» для испытания тормозного оборудования грузовых вагонов, проверка технических характеристик грузовых вагонов и автоматизированный контроль с регистрацией измеренных параметров.

Стационарным верстаком с набором приспособлений и инструмента.

Кассетами для накопления узлов и деталей из ремонта и в ремонт.

Комплектом шаблонов и калибров.

За соблюдение указанных требований ответственность несёт мастер.

Рисунок 7.1

Принципиальная пневматическая схема типовой установки для испытания тормоза грузовых вагонов.

1,7 – соединительные рукава; 2,4 – разобщительные краны или заменяющие их устройства; 3 – кран машиниста (блок управления); 5, 6 – манометры; 8 – кран с дроссельным отверстием 2 мм или заменяющее его устройство; 9 – магистральный резервуар; 10 – водоспускной кран

Действие тормоза вагона при торможении должно оцениваться по давлению воздуха в тормозном цилиндре вагона, по выходу штока тормозного цилиндра и полному прижатию колодок к колесам. При полном отпуске должно оцениваться по отсутствию давления в тормозном цилиндре, по возвращению штока тормозного цилиндра в исходное положение и отходу колодок.

Для проведения испытаний на тормозном цилиндре устанавливается манометр. Тормозную магистраль вагона через один из соединительных рукавов соединяют с установкой, на головку противоположного рукава вагона устанавливают заглушку, оставляют открытым концевой кран. Воздухораспределитель вагона должен быть включен.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.