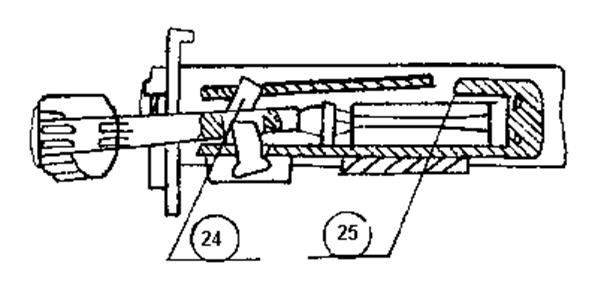

24.- Трещина или излом клина тягового хомута. Излом клина может быть обнаружен по следующим признакам: 1 Наклон клина в сторону концевой балки. 2 Изгиб болта, поддерживающего клин (ближний к концевой балке изогнут больше) 3 Блестящая намятина заплечика клина.4 Наличие крупнозернистой металлической пыли на тяговом хомуте. 5 Наличие двойного (обратного) удара, при ударе молотком снизу по клину. 6 Зацепление крючка при проведении им по клину при растянутых автосцепках (рисунок 1.5).

25.- Трещина или излом верхней тяговой полосы хомута (рисунок 1.5).

|

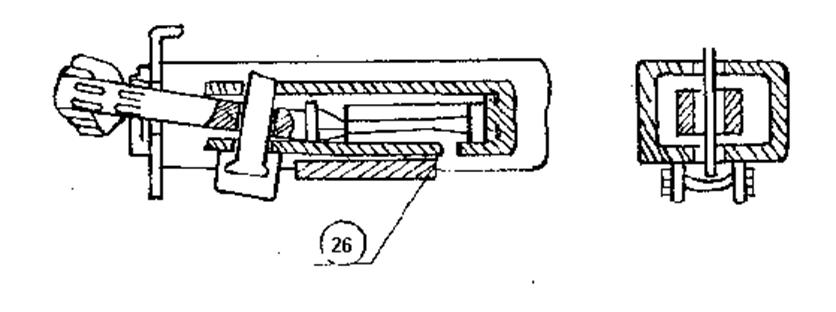

26.- Трещина или излом нижней тяговой полосы хомута (рисунок.1.6).

|

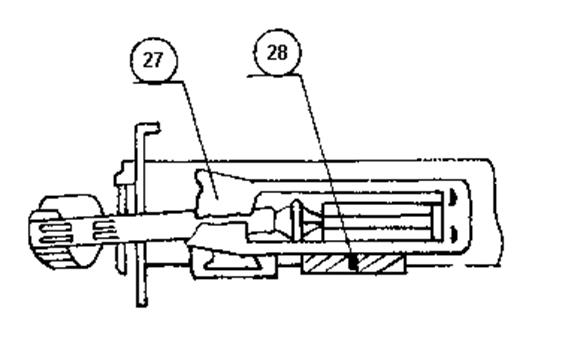

27.- Трещина или излом соединительной планки тягового хомута (рисунок 1.7).

28.-

|

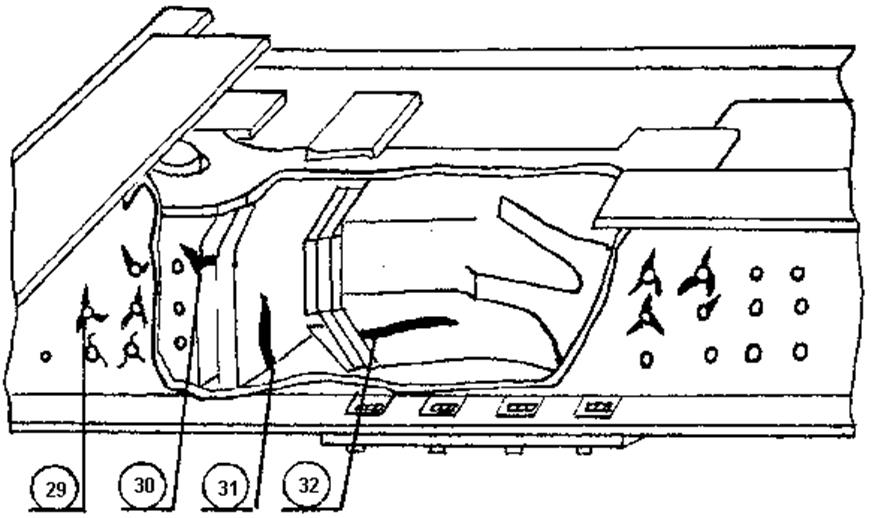

29.- Ослабление крепления передних и задних упорных угольников (рисунок 1.8).

30.- Трещина или излом передних и задних угольников (рисунок 1.8).

31.- Трещина или излом упорной плиты (рисунок 1.8).

32.- Трещина или сквозная протертость корпуса поглощающего аппарата. Повреждение поглощающего аппарата, вызывающее потерю упругих свойств (неприлегание его одновременно к передним и задним упорным угольникам). Наличие зазора между угольниками и упорной плитой или корпусом аппарата автосцепки для 737W не более 5 мм. Трещина в корпусе фрикционного гасителя колебаний тележек типов КВЗ-1, КВЗ-1М, УВЗ-9М (рисунок 1.8).

|

33.-

|

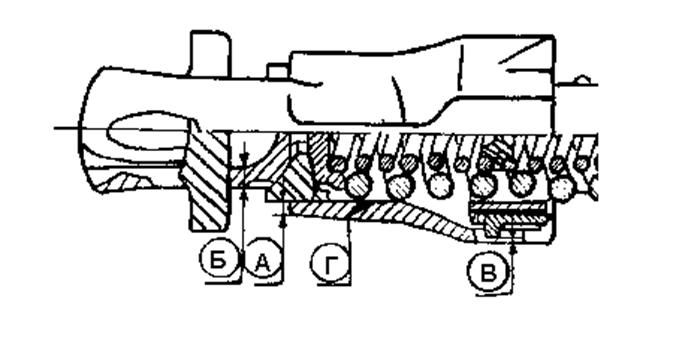

34.- Для поглощающего аппарата Ш-6-ТО-4 (рисунок 1.10).

A. -износ стенки горловины корпуса до толщины менее 16 мм.

B. –износ фрикционного клина до толщины кромки менее 9 мм.

C. –выход вкладышей за наружные плоскости боковой стенки корпуса

D. –трещины в корпусе, крышке и других элементах конструкции аппарата

E. –отсутствие полного прилегания поглощающего аппарата через упорную плиту к передним упорам

F. –отсутствие планки под клин

Рисунок 1.10

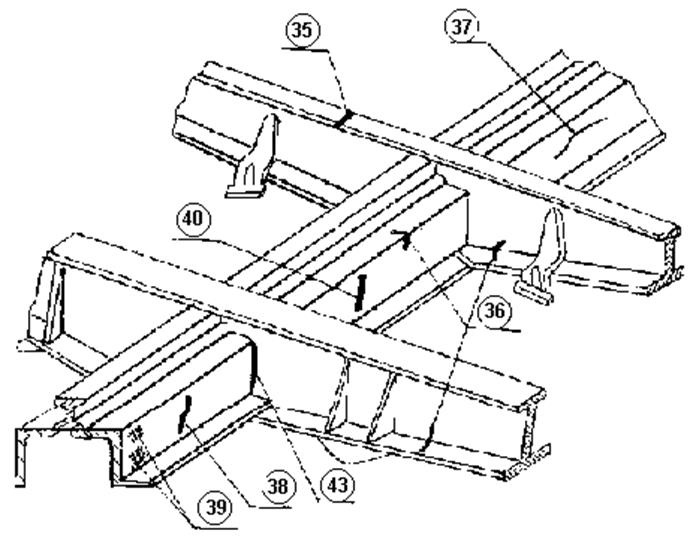

35.- Трещина или разрыв верхнего или вертикального листа поперечной балки рамы (рисунок 1.11).

36.- Излом или трещина, переходящая с горизонтальной на вертикальную полку хребтовой, боковой, шкворневой или концевой балок, трещины в узлах сочления хребтовой и шкворневой балок, (в области верхнего угла зета хребтовой балки) длинной более 120 мм (рисунок 1.11).

37.- Продольные трещины в балках рамы длиной более 300 мм (рисунок 1.11).

38.- Вертикальные продольные и наклонные трещины любой длины, если они, проходят более чем через одно отверстие для болтов или заклёпок (рисунок 1.11).

39.- Обрыв более одной заклёпки крепления балок рамы (рисунок.2.13).

39.- Длина вертикальных или наклонных трещин,расположенных на одной стенке, превышает 100 мм при измерении по вертикали между концами трещин (рисунок 1.11).

40.- Обрыв по сварке или разрыв накладок, соединяющих верхнии листы поперечных балок рамы полувагона с низким обвязочном угольником (рисунок 1.11).

41.- Вертикальные прогибы балок более 100 мм.

42.- Обрыв сварного шва или более одной заклёпки крепления балок рамы.

43.- Трещины в надпятниковой плите (фланце) пятника длинной более 30 мм (рисунок 1.11).

|

Рисунок 1.11

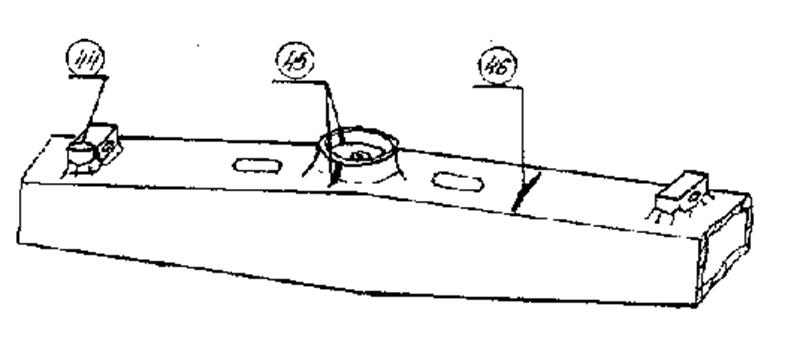

44.- Трещина в верхнем или нижнем скользуне, трещина сварного шва, обрыв или излом коробкки скользуна, отсутствие или излом колпока скользуна тележки типа ЦНИИ-Х3 или планки скользуна трехосных тележек, отсутствие болта крепления колпока скользуна тележки типа ЦНИИ-Х3. Суммарный зазор между скользунами с обеих сторон тележки у всех типов вагонов включая хопперы-дозаторы типа ДВЗ-ЦНИИ более 20 мм, или менее 4 мм, кроме хопперов для перевозки угля, горючего агломирата, апатитов и хопперов-дозаторов типа ЦНИИ-2, ЦНИИ-3, думпкаров ВС-50 у которых он должен быть не более 12 мм и не менее 6 мм, думпкаров ВС-80, ВС-82, ВС-85 не более 2о мм и не менее 12 мм. Допускается отсутствие зазоров между скользунами одной стороны тележки. Отсутствие зазоров между скользунами по диагонали вагона не допускается, при этом суммарный зазор между скользунами должен быть в пределах, указанных выше (рисунок 1.11).

45.- Трещина в подпятнике, пятнике обрыв более одной заклёпки или болта, укрепляющих пятник или подпятник. Суммарный зазор в узле пятник- подпятник восьмиосных цистерн не должен привышать 20 мм. Трещина в верхнем или нижнем поясах и в зоне крайних пятников соединительной балки восьмиосного вагона (рисунок 1.12).

46.- Трещина внадрессорной балке литой конструкции (вырубки пороков стального литья, произведенные после изготовления надрессорных балок, не служат основанием для браковки) (рисунок 1.12).

Рисунок 1.12

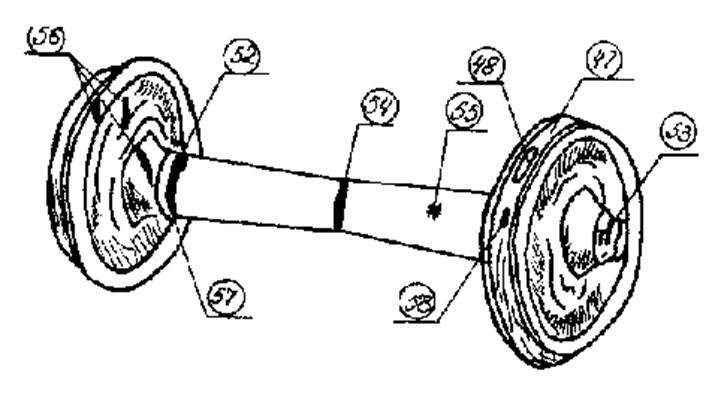

47.- Равномерный прокат по кругу катания более 5 мм у пассажирских вагонов в поездах, следующих со скоростью свыше 120 км/ч, более 7 мм в поездах дальнего сообщения, более 8 мм в поездах местного и пригородного сообщения, более 9 мм у грузовых вагонов. У колесных пар редуктора от торца шейки оси в вагонах, обращающихся со скоростью свыше 120 км/ч Равномерный прокат допускается не более 4 мм (рисунок 1.13).

Рисунок 1.13

47.А- Неравномерный прокат более 3 мм (рисунок 1.13).

48.- Ползун (выбоина) на поверхности катания у вагонов с роликовыми подшипниками (рисунок 1.13).

Рисунок 1.14

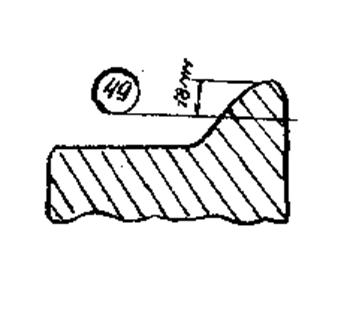

49.- Толщина гребня более 33 мм или менее 25 мм при измерении на расстоянии 18 мм от его вершины у вагонов в поездах, следующих со скоростью до 120 км/ч, более 33 мм или менее 28 мм у вагонов в поездах, , следующих со скоростью свыше 120 км/ч но не более 140 км/ч (рисунок 1.14).

Рисунок 1.15

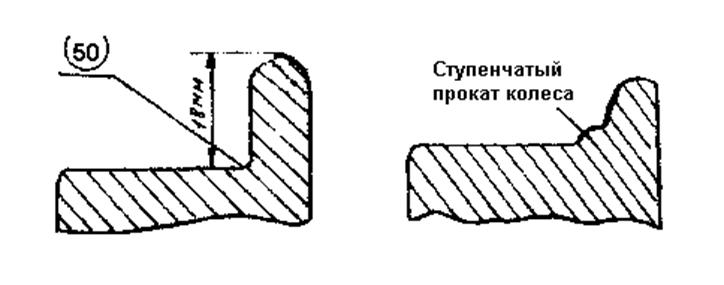

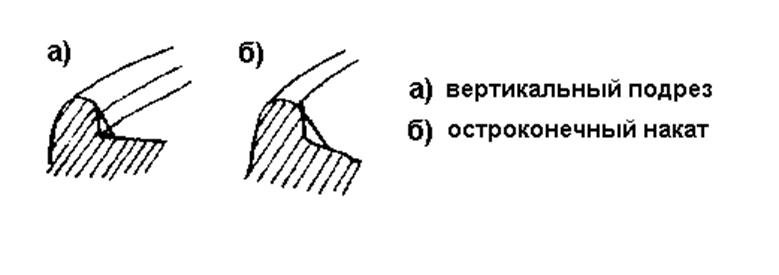

50.- Вертикальный подрез гребня. Признаком наличия подреза гребня у колеса является остроконечный накат гребня и появления ступенчатого проката у противоположного колеса (рисунок 1.15).

52.- Вздутие краски в местах сопряжения ступицы колеса сосью является признаком возможного появления трещины в подступичной части под колесом (рисунок 1.13).

54.- Протертость средней части оси глубиной более 2,5 мм (рисунок 1.13).

55.- Следы контакта с электродом или электросварочным проводом в любой части оси (рисунок 1.13).

56.- Трещины в любой части колёсной пары, определяется обстукиванием молотком в верхней части обода, при наличии трещины звук удара сухой, дребезжащий (рисунок 1.13).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.