Если радиус в вершине трещины, как у малопластичных материалов, стремится к характерному межатомному расстоянию, то величина sк/s0 может достигать 100 и даже 1000. В материалах, способных релаксировать напряжения за счет местной пластической деформации, концентрация напряжений может снизиться в 1,7...3 раз, для хрупких микропористых материалов, где релаксация может идти путем микроскалывания, составляет около 9…10

В табл.2.1.5 приведены оценки критической длины трещины lK, из которой развивается хрупкое катастрофическое разрушение, если в формулу (2.1.29) подставить величину, взятую из первой колонки табл. 2.1.4.

Таблица 2.1.5

Критический размер lK зародыша разрушения для некоторых

материалов

|

Материал |

Максимальная прочность, sВ, МПа |

Модуль упругости, Е, ГПа |

Удельная поверхностная энергия g, мДж/м2 |

Минимальная достаточная длина трещины lK, мкм |

|

NaCl (полирован.) |

1300 |

38 |

300 |

0,013 |

|

NaCl (неполир.) |

5 |

38 |

300 |

912 |

|

a-Fe |

300 |

204 |

1440 |

6,5 |

|

Стекло (без обработки) |

100 |

450 |

1200 |

108 |

|

Стекло (упрочнен.) |

1200 |

450 |

1200 |

0.75 |

Релаксация напряжений затруднена у высокопрочных материалов. У пластичных материалов, например, a-Fe, NaCl без дополнительной обработки и многих других кристаллов, в окрестности вершины трещины происходит деформация скольжением, что, с одной стороны, повышает величину поверхностной энергии на gпл, с другой - притупляет вершину трещины и снижает концентрацию напряжении около нее.

Определено, что опасной для хрупкого материала может являться “острая” трещина размерами 1…10 мкм, если ее плоскость ориентирована перпендикулярно направлению максимальных растягивающих напряжений. При определении причины появления концентраторов напряжений следует сразу обратить внимание на поверхностные дефекты, появляющиеся при таких видах механической обработки, как шлифовка, токарная и фрезерная обработка. Влияние дефектного поверхностного слоя на прочность материалов подтверждает известный опыт Иоффе: растворение поверхностного слоя NaCl (полировка) привело к повышению прочности от 5 МПа до 1300...1600 МПа.

Разработаны теоретически несколько механизмов зарождения микротрещин в объеме тела в процессе пластической деформации. Согласно модели Стро-Мотта, плоские скопления дислокаций одного знака, заторможен

|

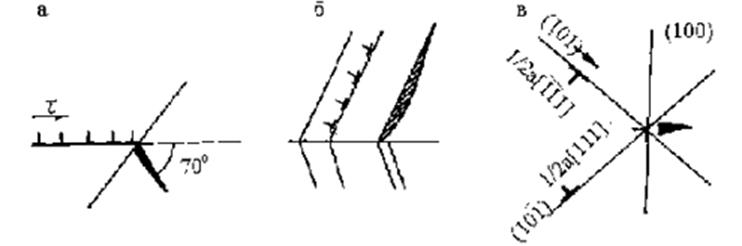

Рис. 2.1.10. Некоторые дислокационные модели зарождения микротрещин в кристаллах: по Стро-Мотту (а), по Инденбому (б), по Коттреллу (в)

Максимум нормального напряжения, вызывающего раскрытие трещины, лежит в направлении, составляющем угол ~70° с плоскостью скольжения. Если в материале, лежащем за препятствием, окажутся именно так ориентированные плоскости спайности (наиболее легкого скола), то это приведет к зарождению микротрещин. Поскольку в реальном поликристаллическом материале наличествует огромное число зерен, ориентированных самым различным образом, то можно быть уверенным, что этот механизм реализуется. Такие микротрещины, рождаемые в вершинах полос скольжения, заторможенных границами зерен, наблюдались неоднократно в MgO, LiF и других материалах.

По схеме Инденбома микротрещина может зародиться не только перед дислокационным скоплением, но и внутри него (рис. 2.1.10,6). Образованию такой трещины, лежащей в плоскости скольжения, способствуют напряжения от других полос скольжения, расположенных рядом.

К

кристаллам с ОЦК-решеткой широко применим механизм образования микротрещин

Коттрелла (рис. 2.1.10,в), при котором препятствием движению дислокаций в

одной полосе скольжения является пересекающая полоса скольжения. В частности,

на рис. 2.1.10,в изображена ситуация взаимодействия дислокации с вектором

Бюргерса 1/2а  , движущейся в плоскости

(101), с дислокацией с вектором Бюргерса 1/2а [111], скользящей в плоскости

(101).

, движущейся в плоскости

(101), с дислокацией с вектором Бюргерса 1/2а [111], скользящей в плоскости

(101).

В результате этой реакции по уравнению

1/2а

+ 1/2а [111] Þ a[001]

+ 1/2а [111] Þ a[001]

образуется дислокация а [001], представляющая прочный барьер. Скопление дислокаций в пересекающихся полосах скольжения приводит к наращиванию около препятствия напряжений и зарождению микротрещины.

Наблюдались и другие случаи зарождения микротрещин вследствие пластической деформации - при пересечении механических двойников друг с другом, с границей зерен, с полосами скольжения, вследствие разрыва материала около дислокационных стенок. Возможно и расслоение по границам зерен, если там присутствуют хрупкие фазы. Рождению микротрещин очень существенно могут способствовать остаточные механические напряжения термического или иного происхождения.

Быстрое развитие разрушения - это финишный этап поведения конструкционного материала. В условиях обычной эксплуатации наблюдается лишь накопление микроповреждений. Происходит увеличение числа микропор, микротрещин, разрывов отдельных волокон в композиционных материалах и полимерных агрегатах. Микротрещины постепенно "подрастают" до критического размера lк. Причиной этих процессов является движение точечных и линейных дефектов под действием механических напряжений, особенно в местах их локальной концентрации - около надрезов, сверлении, сварных швов, резьб, в областях максимальных растягивающих и сдвигающих напряжении.

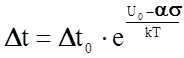

Время Dt, необходимое для развития процесса разрушения от момента приложения к телу нагрузки до момента его разрушения называется в р е м е н н ó й п р о ч н о с т ь ю. Для многих материалов и условий нагружения временная прочность определяется по уравнению С.Е.Журкова

, (2.1.35)

, (2.1.35)

где Dt0, U0, a - постоянные величины, зависящие от природы тела и его структуры, k - постоянная Больцмана, Т - абсолютная температура. Величина (U0 - as) имеет размерность энергии и называется энергией активации процесса разрушения, Dt0 = 10-12…10-13 с и примерно соответствует периоду тепловых колебаний атомов в конденсированных средах. Величина U0 хорошо совпадает с энергией сублимации для металлов(1…5)×105 Дж/моль или энергией термической деструкции для полимеров(1...3)×105 Дж/моль.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.