В уравнениях (2.1.16) и (2.1.17) G - модуль сдвига, ГПа, d - расстояние между сдвигаемыми атомными плоскостями, обычно плоскостями наиболее плотной упаковки.

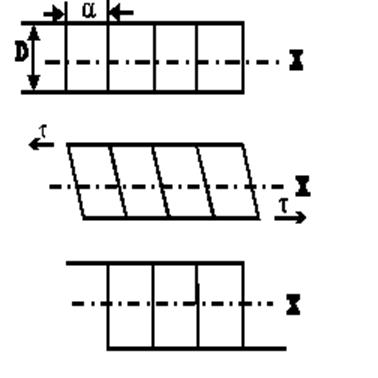

Рис. 2.1.4. Гомогенный сдвиг атомных цепочек друг

относительно друга под действием касательных напряжений. Штрих - пунктирной

линией показано положение плоскости скольжения.

Рис. 2.1.4. Гомогенный сдвиг атомных цепочек друг

относительно друга под действием касательных напряжений. Штрих - пунктирной

линией показано положение плоскости скольжения.

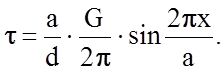

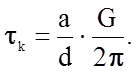

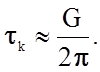

Подставляя найденное значение А в уравнение (2.1.14), получим напряжение t сопротивления деформации гомогенного сдвига

(2.1.18)

(2.1.18)

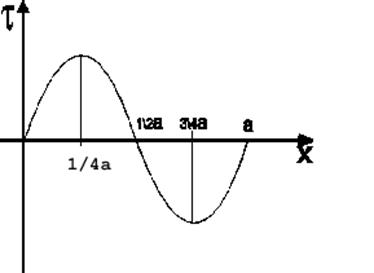

Максимальное,

критическое значение величины t = tk

соответствует  (рис. 2.1.5)

(рис. 2.1.5)

(2.1.19)

(2.1.19)

Из этого соотношения видно, что величина критического напряжения сдвигообразования зависит от соотношения параметров элементарной ячейки a и d, что отражает анизотропию кристаллов, различие в величинах сил межатомного взаимодействия в различных направлениях решетки.

Применительно к наиболее симметричной кубической решетке и аморфному телу с приблизительно равноосной симметрией внутренних межатомных сил можно принять a=d и оценить максимальную

(теоретическую) величину сопротивления твердого тела пластической

деформации путем гомогенного сдвигообразования сразу по всей плоскости скольжения:

Рис. 2.1.5. Распределение в решетке касательных напряжений t, препятствующих сдвигу

Более строгий и точный расчет дает сравнимую по порядку, но почти в 5 раз меньшую величину

(2.1.20)

(2.1.20)

В табл.2.1.2 приведены теоретические и экспериментальные данные о пластичности некоторых чистых веществ. Вообще точными измерениями показано, что даже при малых напряжениях у многих кристаллических тел отмечаются явления микропластичности. Например, для железа, очищенного зонной плавкой, предел упругости достигает лишь 28 МПа (~2,8 кГ/мм2) и даже менее. Но если речь ведется о гомогенном сдвиге, то это означает участие в деформации значительного объема материала и, следовательно, о макроскопической текучести. Это явление более исследовано и более свойственно металлам. Стекло проявляет текучесть лишь при повышенных температурах, большинство неметаллических кристаллов также малопластичны. tk теоретическое в табл. 2.1.2 определялось по формуле (2.1.20).

Анализируя данные табл.2.1.2, следует признать, что протекание деформации путем гомогенного (или одновременного) сдвига - маловероятный способ деформации, более характерный для аморфных и высокоупрочненных материалов. Но для этих материалов чаще наступает разрушение хрупким разрывом, чем разрушение срезом вследствие большой пластической деформации.

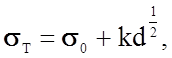

Многочисленные экспериментальные исследования показали, что процессы деформации и текучести являются сложными многопараметровыми явлениями. Предел текучести, например, меди может увеличиться в 2...3 раза вследствие введения примесей в десятые доли процента, предварительного наклепа или, наоборот, отжига. Для всех поликристаллических тел отмечается зависимость Петча макроскопического предела текучести sТ от диаметра зерна:

(2.1.21)

(2.1.21)

где s0, k - константы материала и способа нагружения. С уменьшением размера зерна пластические свойства снижаются, а прочность увеличивается

Таблица 2.1.2

Теоретические и экспериментальные данные о пластичности

поликристаллических веществ

|

Материал |

Тип решетки |

tk, МПа эксперим. |

tk, МПа теоретич. |

|

G, ГПа |

|

Cu |

ГЦК |

1 |

1540 |

1540 |

46,2 |

|

a-Fe |

ОЦК |

28 |

2300 |

82 |

69 |

|

LiF |

ГЦК |

3,8 |

1700 |

447 |

51 |

|

Аморфные металлы |

- |

~103 |

(1…2)103 |

1…2 |

30-65 |

|

Упрочн. металлы, легир. стали |

- |

2,5×103 |

17×103 |

~7 |

500 |

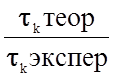

Из данных табл. 2.1.2

следует, что отношение  различается на

порядок для решеток разного типа и колеблется для разных веществ от ~102

до ~2×103.

различается на

порядок для решеток разного типа и колеблется для разных веществ от ~102

до ~2×103.

Причина столь разительного

отличия сопротивления реальных тел пластической деформации в сравнении с

предельными теоретическими свойствами заключается в наличии в телах подвижных

микродефектов. Общепризнанным фактом является определяющее влияние на

пластические свойства движения дислокаций. Вообще в скольжении могут

участвовать не все плоскости кристалла, а лишь плотноупакованные. Для активации

движения дислокаций в разных плоскостях кристалла требуются различные, менее чем

в 10 раз различающиеся, механические напряжения. Но порядок величины

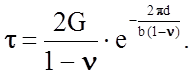

напряжений, достаточных для начала скольжения дислокаций (напряжения Пайерлса)

можно оценить. Так, для движения краевых дислокаций с вектором Бюргерса ![]() достаточны сдвиговые напряжения t, определяемые формулой (см. ч.1)

достаточны сдвиговые напряжения t, определяемые формулой (см. ч.1)

Примем n = 0,3; d = b » 10-9м, тогда t » (3,6×104)G, что составит для материалов, приведенных в табл.2.1.2: Cu - 16,6 МПа; a-Fe - 24,8 МПа, LiF- 18,4 МПа; легированные стали и сплавы ~ 180 МПа.

Эти результаты существенно ближе к экспериментальным данным, чем к теоретическим. Более точные расчеты величины напряжений, достаточных для движения самых подвижных элементов линий дислокации - двойных перегибов - дают еще лучшее совпадение с экспериментальными результатами.

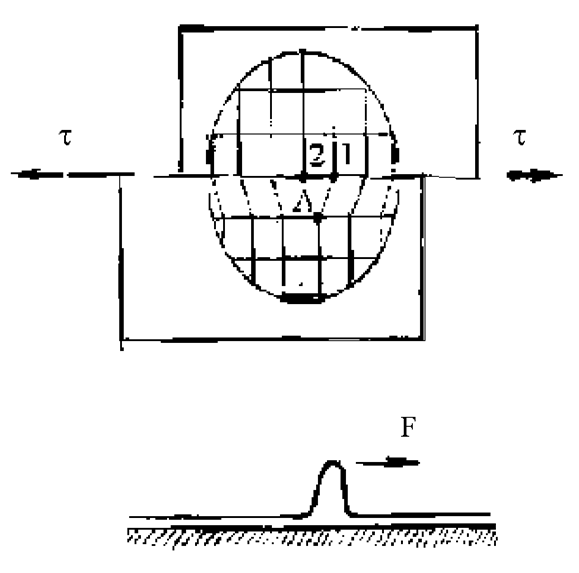

Таким образом, можно считать установленным, что деформация скольжением в аморфных и высокоупрочненных материалах может реализоваться путем гомогенного сдвига элементов тела, а в моно- и поликристаллических телах происходит движение дислокаций различного типа. Выход каждой дислокации на поверхность представляет элементарный сдвиг на один параметр решетки (рис. 2.1.6). Механизм подобен движению складки ковра и требует существенно меньших (в 100...1000 раз) напряжений. Действительно, атому А уже при малом смещении энергетически выгоднее установить связь с атомом 2, чем удерживать связь с атомом 1.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.