Прочность и пластичность твердых тел являются структуро-чувствительными параметрами веществ, поэтому возможно до определенной степени управлять этими свойствами путем изменения структуры тел. Определяющую роль в прочности играет наличие дефектов структуры - микротрещин, микропор, дислокаций, границ зерен и блоков, их распределение и подвижность под действием внешних сил. Особенно опасными для изделий являются микродефекты-трещины, расположенные в поверхностном слое "неудачно" относительно максимальных механических напряжений. Эти трещины могут быть как обусловленными технологией изготовления, так и появляющимися в ходе эксплуатации вследствие пластической деформации или коррозии.

Уже отмечался эффект Ребиндера, заключающийся в охрупчивающем влиянии некоторых жидкостей, внедряющихся в поверхностные трещины. Известно, что переход от шлифовки к полировке поверхности стальной детали приводит к повышению в полтора раза ее предела выносливости, т.е. максимального напряжения, которое может выдерживать изделие без усталостного разрушения. Известен также эффект Иоффе - увеличение прочности кристалла NaCl в 320 раз вследствие растворения его дефектного поверхностного слоя и притупления вершин имевшихся там трещин.

Поэтому первый очевидный путь повышения прочности изделий заключается в совершенствовании свойств поверхностного слоя изделий. Например, травление поверхности на глубину нескольких микрон позволяет радикально изменить прочностные свойства металлических изделий, работающих в условиях знакопеременного нагружения и подверженных усталостному износу. Прочность стекла в результате травления его поверхности плавиковой кислотой увеличивается в 3-4 и до 10 раз, еще выше эффект упрочнения наблюдается, если после травления поверхность стекла покрыть силиконовой пленкой, защищающей стекло от контактов с атмосферой.

Заметный эффект упрочнения многих изделий и материалов достигается за счет термической обработки, способствующей возникновению в объеме или поверхностных слоях остаточных сжимающих напряжений, препятствующих как зарождению трещин в ходе эксплуатации изделий, так и их распространению, если они уже имеются.

Остаточные напряжения сжатия в поверхностном слое могут быть также получены поверхностным деформированием (наклепом), например, микроударами. В частности, для повышения усталостной прочности сталей и сплавов применяется дробеструйная обработка, бомбардировка их ионами, осаждением соответствующих покрытий и т.п.

Изменение механических свойств объема твердых тел достигается регулированием дефектности их структуры. Из табл. 2.1.1 следует, что особо высокую прочность имеют материалы, полученные в виде микрокристаллов - ''усов" или тонких волокон. Высокая их прочность, приближающаяся к теоретической и в сотни раз превышающая прочность тех же материалов в макрообразцах, объясняется исключительным совершенством их структуры. В “усах” чаще всего наблюдается лишь одна винтовая дислокация роста; если число дислокаций превышает 3…5, то свойства микрокристаллов катастрофически ухудшаются. При диаметре “усов” 0,05...5 мкм и длине 2...10 мм их прочность на разрыв достигает 17 ГПа для сапфира Al2O3 и 20 ГПа для углерода. При растяжении “усы” деформируются упруго до 5…6% (для макрокристаллов предельная ey » 0,01%) и разрушаются хрупко.

Эти-то свойства микрокристаллов и волокон и позволяют успешно применять их как самостоятельно, например, в качестве упругих нитей подвесок приборов, так и в массовом количестве в канатах, в композиционных материалах с металлическими и полимерными связками. Структуры типа микрокристаллов со связками получают также направленной кристаллизацией.

Другой путь повышения прочности материалов заключается в стеснении деформации в них за счет увеличения дисперсности их структуры. Отсутствие кристаллической структуры в аморфных материалах препятствует образованию и легкому скольжению в них дислокаций. Поэтому аморфные материалы с сильными межатомными связями - металлы, алмазоподобный аморфный углерод, другие стеклообразные материалы обладают высокой прочностью, твердостью и низкой пластичностью.

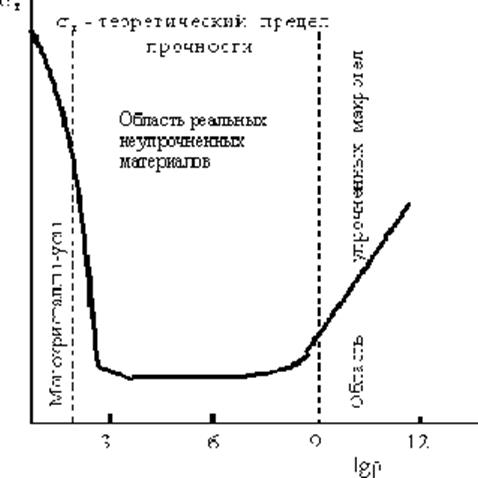

На этом же пути достигают значительных успехов в упрочнении сталей и сплавов, когда подвергают их сильному наклепу, как механическому, за счет насыщения объема дислокациями и другими дефектами, так и фазовому, за счет термической обработки, приводящей к выделению фаз и отдельных атомов, препятствующих движению дислокаций под действием внешних напряжений. В результате, достигнута прочность стальной проволоки до sр » 4 ГПа = 400 кГ/мм2, прочность легированных и упрочненных сталей и безжелезных сплавов может быть и выше, как при комнатной, так и при повышенных и пониженных температурах. Обобщая, зависимость прочности твердых тел от наличия дефектов типа дислокаций можно представить в виде условной диаграммы (рис. 2.1.14). Область r~102¸108 см-2 характеризует материалы в литом и неупрочненном состоянии.

Рис. 2.1.14. Зависимость прочности кристаллических тел от плотности дислокаций в них

С физической точки зрения перспективными выглядят попытки перестройки межатомных связей из гибких и пластичных ионного и металлического типа - в жесткие и прочные ковалентные связи. Так, перестройка структуры BN из гексагональной в кубическую позволяет получить спеканием при давлении > 5 ГПа и температуре > 12000C материал боразон (или CBN), который является основой режущего инструмента для обработки материалов любой твердости и конкурирует с природными и синтетическими алмазами.

Высочайшими механическими свойствами обладают и пленки из аморфного алмазоподобного углерода - материала, не образующегося в природе, но получаемого искусственно, путем осаждения на подложку потока ионов углерода, вырванных из катода, изготавливаемого из обычного графита, или полученных путем разложения углеводородов в тлеющем или дуговом разряде.

Определенные перспективы имеются и у других физических методов совершенствования механических свойств твердых тел: облучения пучками электронов, ионной имплантации, воздействия плазмой и мощными световыми потоками, получаемыми с помощью лазеров.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.