|

Материал |

Максимальная (техническая) прочность, sВ×10-3 |

Максимальная (теоретическая) прочность, sтеор×10-3 |

|

||

|

МПа |

кГ/мм2 |

МПа |

кГ/мм2 |

||

|

«усы»: 1.Al2O3 |

17 |

1,73 |

90 |

9,2 |

5 |

|

2. SiC |

9,2 |

0,94 |

200 |

20,4 |

22 |

|

3. Графит |

20 |

2,04 |

196 |

20 |

9,8 |

|

4. Fe |

13,4 |

1,37 |

60,2 |

6,14 |

4,5 |

|

SiO2 (нить) |

24,6 |

2,5 |

90 |

9,2 |

4 |

|

Макротела 1. NaCl (после полировки водой) |

1,3 |

0.13 |

7,6 |

3,88 |

5,8 |

|

2. NaCl (без полировки) |

0,005 |

0,0005 |

7,6 |

3,88 |

1520 |

|

3. Сталь, упрочненная |

3,2 |

0,32 |

40,8 |

4,16 |

13 |

|

4. Малоуглеродистая сталь |

0,3 |

0,03 |

40,8 |

4,16 |

136 |

|

5. SiC |

0,411 |

0,041 |

87,6 |

8,94 |

213 |

|

6. Натрийкальциевое стекло |

0,1 |

<0,01 |

90 |

9,2 |

900 |

|

7.Si (очищенный) |

5,3 |

0,53 |

31 |

3,16 |

5,8 |

|

8. Аморфные метал. |

1,5¸3,6 |

0,15¸0,35 |

17¸35 |

1,7¸3,6 |

10¸11 |

В табл. 2.1.4 не приведены данные для пористых изделий, макроскопическая прочность которых, особенно на разрыв и изгиб, может быть незначительной или даже ничтожной. Причины, приводящие к резкому, в сотни раз, снижению технической прочности, по сравнению с теоретически возможными значениями, явились предметом раздела физики твердого тела - науки о прочности; успехи, достигнутые ею в последние десятилетия, видны из той же табл. 2.1.4.

Получены материалы в виде "усов", нитевидных кристаллов, волокон и аморфных металлов, для которых это различие уже незначительно, а у специальных сплавов и изделий, подвергнутых упрочняющей обработке не столь велико, как у тех же материалов, но не подвергнутых обработке.

Общепризнанной причиной низкой прочности конструкционных материалов является дефектность их внутренней структуры, причем важную роль играют различные несовершенства – плоские (макродефекты как следствие несовершенства технологии получения, т.е. различные строчечные скопления пор, сегрегации, микротрещины, границы зерен, границы двойников), линейные и точечные дефекты. Но наиболее опасны, конечно, трещины.

2.1.3.2.1. Прочность твердого тела при хрупком и пластическом разрушении

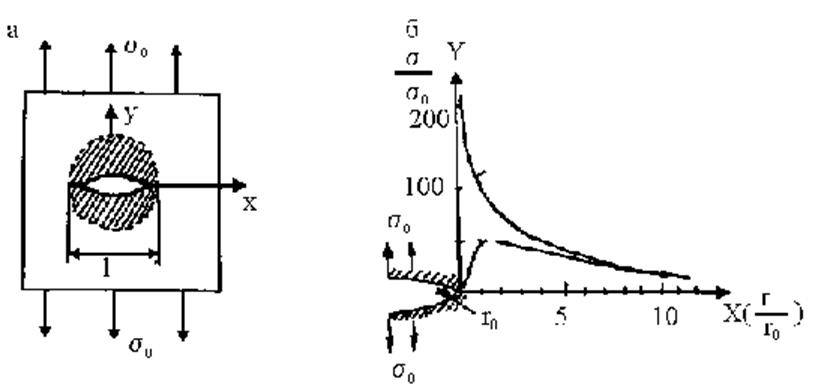

В 1919 году английский физик Гриффитс высказал предположение о существовании в любом реальном теле множества дефектов – микротрещин, пространственная ориентировка которых настолько разнообразна, что всегда найдется одна или несколько наиболее неблагоприятно расположенных относительно внешней нагрузки и являющихся эффективными концентраторами напряжений (рис.2.1.8). Ему же принадлежит энергетическая схема расчета реальной прочности для хрупких тел на основе представлений теории упругости.

Рис.2.1.8. Распределение напряжений в объеме, прилегающем к вершине хрупкой трещины: а – схема нагружения, б – распределение, рассчитанное на ЭВМ (Гордон и Кук) для трещины с отношением l/r0=100, где r0 – радиус в кончике трещины (0,1…0,5 нм). Расстояние Х измерено в плоскости разрушения в единицах r/r0 от вершины трещины

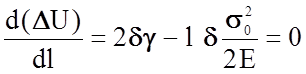

Тогда

в каждой единице упруго деформированного объема будет запасена потенциальная

энергия упругой деформации  . Пусть в образце

имелась или возникла сквозная трещина длиной l. В результате образовалась свободная поверхность S = 2ld,

что приводит к увеличению потенциальной энергии образца на величину U1»2ldg,

где g = g0 - поверхностному натяжению при

"чисто хрупком" разрушении и g = g0 + gпл при частично пластичном. При

вязком разрушении gпл>> g0 . Энергия DU1 смогла выделиться вследствие

упругой разгрузки объема образца V»l2d,

прилегающего к трещине (заштрихован на рис.2.1,8,а).

. Пусть в образце

имелась или возникла сквозная трещина длиной l. В результате образовалась свободная поверхность S = 2ld,

что приводит к увеличению потенциальной энергии образца на величину U1»2ldg,

где g = g0 - поверхностному натяжению при

"чисто хрупком" разрушении и g = g0 + gпл при частично пластичном. При

вязком разрушении gпл>> g0 . Энергия DU1 смогла выделиться вследствие

упругой разгрузки объема образца V»l2d,

прилегающего к трещине (заштрихован на рис.2.1,8,а).

Уменьшение потенциальной энергии объема составит

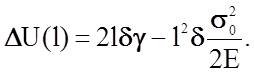

Общее изменение энергии образца DU(l), связанное с появлением в нем трещины длиной l, составит

(2.1.30)

(2.1.30)

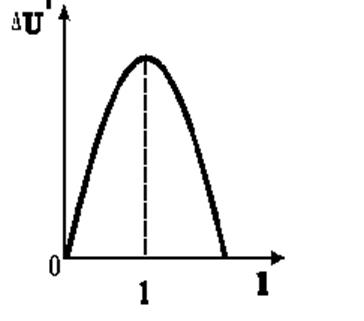

Функция DU(l) имеет экстремум (рис. 2.1.9), положение которого определим, продифференцировав выражение (2.1.30) и приравняв производную к нулю:

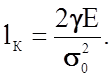

Откуда искомая критическая длина трещины равна

(2.1.31)

(2.1.31)

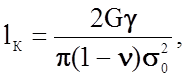

Существуют и другие методы оценки: в частности, используя величину модуля сдвига G и рассмотрев плоское напряженное состояние, можно получить

(2.1.32)

(2.1.32)

что дает близкую к получаемой из (1.31) величину.

Рис. 2.1.9. Зависимость прироста потенциальной энергии

образца от длины существующей в нем трещины

Рис. 2.1.9. Зависимость прироста потенциальной энергии

образца от длины существующей в нем трещины

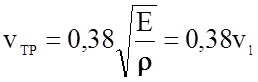

При l³lК удлинение трещины за счет упругой энергии, накопленной деформированным телом становится энергетически выгодным, разрушение идет с ускорением, причем максимальная скорость трещины стремится к теоретическому пределу, равному

, (2.1.33)

, (2.1.33)

где vl - скорость продольной волны.

В стеклах экспериментально наблюдались хрупкие трещины, растущие со скоростями от 700 до 1700 м/с, а в кварцевом стекле - и до 2200 м/с. Такого же порядка скорости разрушения характерны и для сталей, особенно велики скорости трещин в закаленных сталях и других упрочненных материалах.

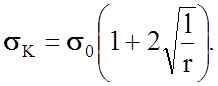

Кажущееся противоречие об уменьшении критического размера трещины при росте прочности материала (см. данные для NaCl и стекла в табл.2.1.5) легко устраняется, если принять во внимание, что в окрестности вершины трещины наблюдается концентрация напряжений (рис. 2.1.8,6).

Напряжение в вершине трещины sк зависит от номинального напряжения s0 в объеме, длины l трещины и радиуса r0 в ее вершине:

(2.1.34)

(2.1.34)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.