По [1] таблица 1.49, выбираем стандартную посадку. При невозможности подобрать стандартную посадку воспользуемся посадкой из [1] таблица 1.30. Исходим из условия:

![]()

![]()

![]()

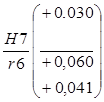

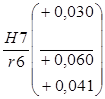

Выбираем посадку ![]() 50

50 мм.

мм.

Наименьший натяг Nmin= ei−ES =0.041−0.030=0.011 мм.

Наибольший натяг Nmax= es−EI =0.060−0=0.060 мм.

Средний натяг Nm=![]() 0.0355 мм.

0.0355 мм.

Допуск натяга TN=Nmax−Nmin=0.049 мм.

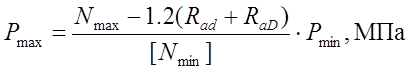

Определяем запас прочности при сборке:

![]()

![]() (3.10)

(3.10)

Запас прочности при эксплуатации:

![]() (3.11)

(3.11)

В результате

получили, что ![]() >

>

![]() условие

выполняется.

условие

выполняется.

Находим необходимое усилие для запрессовки деталей без применения термических методов сборки, [1] формула 1.121:

![]() (3.12)

(3.12)

где ![]() – коэффициент

трения при запрессовке, [1] с. 367.

– коэффициент

трения при запрессовке, [1] с. 367.

![]() f=0.12

f=0.12

![]() –

удельное давление при максимальном натяге выбранной посадки, определяемое, [1]

формула 1.122:

–

удельное давление при максимальном натяге выбранной посадки, определяемое, [1]

формула 1.122:

(3.13)

(3.13)

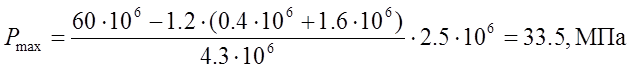

Зная величину удельного давления при максимальном натяге выбранной посадки, вычисляем необходимое усилие для запрессовки деталей без применения термических методов сборки:

![]()

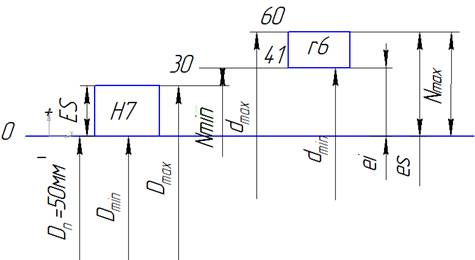

3.2 Схематическое изображение полей допусков. Эскизы сопряжения его деталей.

Рисунок 3.2. Схема взаимного расположения полей допусков.

![]() 50

50

Размерные

параметры отверстия ![]() 50 H7

50 H7![]() . [1] по табл.

1.36

. [1] по табл.

1.36

Номинальный размер Dn=50 мм.

Верхнее предельное отклонение ES=+0.030 мм.

Нижнее предельное отклонение EI= 0мм.

Среднее предельное

отклонение Em=![]() =

=![]() мм.

мм.

Наибольший предельный размер Dmax=Dn+ES=50+0.030=50.030 мм.

Наименьший предельный размер Dmin=Dn+EI=50+0=50 мм.

Средний предельный

размер Dm=![]()

![]() мм.

мм.

Допуск размера TD=ES−EI=0.030−0=0.030 мм.

Размерные

параметры вала ![]() 50r6

50r6![]() . [1] по табл.

1.30

. [1] по табл.

1.30

Номинальный размер dn=50 мм.

Верхнее предельное отклонение es=+0.060 мм.

Нижнее предельное отклонение ei=+0.041мм.

Среднее предельное

отклонение em=![]() =

=![]() мм.

мм.

Наибольший предельный размер dmax=dn+es=50+0.060=50.060 мм.

Наименьший предельный размер dmin=dn+ei=50+0.041=50.041 мм.

Средний предельный

размер dm=![]()

![]() мм.

мм.

Допуск размера Td=es−ei=0.060−0.041=0.019 мм.

Наименьший натяг Nmin= ei−ES =0.041−0.030=0.011 мм.

Наибольший натяг Nmax= es−EI =0.060−0=0.060 мм.

Средний натяг Nm=![]() 0.0355 мм.

0.0355 мм.

Допуск натяга TN=Nmax−Nmin=0.049 мм.

Эскизы сопряжения червячного колеса с валом-шестерней показано в странице 13.

4 Расчет и выбор посадок колец подшипников качения

4.1 Выбор класс точности подшипника и определение видов нагружения колес.

В

соответствии с заданием [3] табл. П.3.1., выберем и рассчитаем подшипниковый

узел d15, сопряжениешарикового радиального однорядного подшипника (31) с валом-червяка (29). Из, [3] табл. П.3.2., принимаем для

внутреннего кольца подшипника ![]() мм.

Серия подшипника 400.

мм.

Серия подшипника 400.

Принимаем

следующие условия: для подшипниковой стали ![]() .

Принимаем радиальную силу реакции на опоре

.

Принимаем радиальную силу реакции на опоре

Fr =1500. Определяем геометрические параметры подшипника [6] табл. П.1.1., для подшипника 407: d=35 мм, D=100 мм, B=25 мм, R=2.5 мм.

Диаметры наружного кольца подшипника D и внутреннего кольца d приняты соответственно за диаметры основного вала и основного отверстия.

Из анализа работы подшипникового узла устанавливаем виды нагружения колец подшипника, [2] с.815. Радиальная нагрузка на опору подшипника действует постоянно в одном направлении, при этом внутреннее кольцо подшипника должно вращаться вместе с валом, во избежание износа цапфы вала и развальцовки сопрягаемой поверхности кольца. Внешнее кольцо при этом находится в корпусе неподвижно. Из выше сказанного следует, что дорожка внутреннего кольца поочерёдно нагружается действующей на опору силой, в результате его вращения относительно постоянной по направлению нагрузки, следовательно, вид нагружения внутреннего кольца циркуляционный. Дорожка наружного кольца нагружена постоянно в одной и той же зоне, поэтому вид нагружения наружного кольца местный.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.