В соответствии со степенью точности и номинальным размерам вала-шестерни и червячного колеса принимаем соответствующие числовые значения отклонения соосности 0.016 и 0,025. [1] табл. 2.40.

Сопряжение тихоходного вала 9 с зубчатым полумуфтой 17. По параметрам рабочих поверхностей шкивов ременных передач подбираем шероховатости равные для вала Ra=0.23 мкм , для шкива Ra=0.4 мкм.[1] табл. 2.68.

Для сопряжения между тихоходного вала с зубчатым полумуфтой принимаем отклонение формы поверхностей от цилиндричности, допуск цилиндричности для отверстия 0.006, для вала 0.004. [2] табл. 2.18.

В соответствии со степенью точности и номинальным размерам тихоходного вала и зубчатого полумуфты принимаем соответствующие числовые значения отклонения соосности 0.012 и 0,020. [2] табл. 2.40.

3 Расчет посадок с натягом

3.1 Расчет и выбор посадок с натягом

Посадки с натягом предназначены для неподвижных неразъемных соединений деталей без дополнительного крепления винтами, гайками, шпонками, штифтами и т.д. Относительная неподвижность деталей при этом достигается за счет напряжений, возникающих в материале сопрягаемых деталей вследствие действия деформаций их контактных поверхностей.

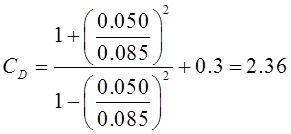

В

соответствии с заданием [3] таблица П.3.1., выберем и рассчитаем посадку с

натягом d6, сопряжение червячного колеса (1) с валом-шестерней

промежуточным (2). Из таблицы [3] П.3.2., примем для данной посадки ![]() мм,

также T=40 Нм,

мм,

также T=40 Нм,

![]() кН.

кН.

Принимаем

материал сопрягаемых деталей – Сталь 60 с ![]() МПа,

шероховатость поверхности вала

МПа,

шероховатость поверхности вала![]() мкм, а отверстия –

мкм, а отверстия –![]() мкм. Значения шероховатостей

деталей принимаем по [1] таблица 2.68. Сборку осуществляем под прессом.

мкм. Значения шероховатостей

деталей принимаем по [1] таблица 2.68. Сборку осуществляем под прессом.

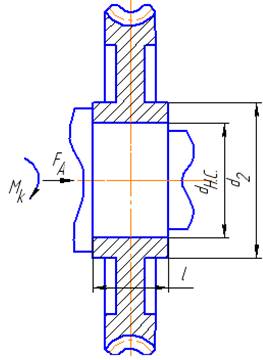

Рисунок 3.1. Схема сопряжения с натягом.

Определяем незаданные геометрические параметры деталей сопряжений

[3] c. 11:

d2= (1,6-1,8) dн.с=1,7·0,050=0,085 м; (3.1)

l =(1,4-1,6) dн.с=1,5·0,050=0,075 м;

где: ![]() –

наружный диаметр зубчатого колеса;

–

наружный диаметр зубчатого колеса;

dн.с – номинальный диаметр зубчатого колеса;

![]() –

ширина зубчатого колеса;

–

ширина зубчатого колеса;

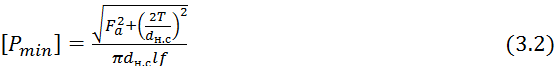

Находим величину минимального удельного давления, возникающего на контактируемых поверхностях и необходимого для передачи крутящего момента. [1] формула 1,109:

где: f – коэффициент трения, выбираемый из таблицы [1] 1.104.

Принимаем f=0.1, поскольку обе сопрягаемые детали изготовлены из стали, [1] таблица 1.104.

Па

Па

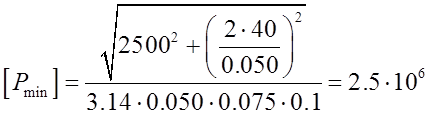

Рассчитываем величину минимально необходимого натяга, обеспечивающего неподвижность соединения, используя известное соотношение для определения напряжений и упругих перемещений в толстостенных цилиндрах, [1] формула 1.110:

![]() (3.3)

(3.3)

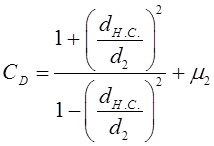

где ![]() и

и

![]() –

модули упругости материалов ступицы и вала,

–

модули упругости материалов ступицы и вала,![]() и

и

![]() –

коэффициенты Лямэ, определяемые по формулам, [1] с 334:

–

коэффициенты Лямэ, определяемые по формулам, [1] с 334:

![]() (3.4)

(3.4)

(3.5)

(3.5)

где: ![]() и

и ![]() –

коэффициенты Пуассона для ступицы и вала.

–

коэффициенты Пуассона для ступицы и вала.

Значения ![]() и

и

![]() выбираем

по [1] таблица 1.06.

выбираем

по [1] таблица 1.06.

;

;

![]() .

.

Принимаем

![]() и

и

![]() .

Из [1] таблица 1.106.

.

Из [1] таблица 1.106.

Получив все необходимые значения, подсчитаем величину минимального натяга, [1] формула 1.110:

![]()

![]() мкм

(3.6)

мкм

(3.6)

Определяем наименьший допустимый натяг с учетом уменьшения действительного натяга за счет смятия неровностей при запрессовке:

![]() (4.7)

(4.7)

![]() ,

мкм

,

мкм

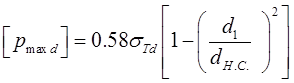

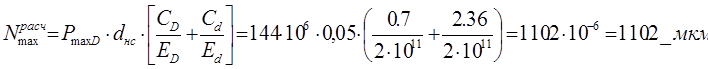

Рассчитываем

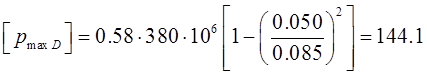

максимально допустимое удельное давление ![]() ,при

котором отсутствует пластическая деформация на контактных поверхностях деталей

по [1] формулам 1.115 и 1.116.

,при

котором отсутствует пластическая деформация на контактных поверхностях деталей

по [1] формулам 1.115 и 1.116.

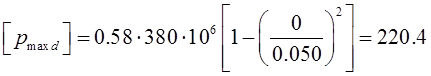

Для вала

,

МПа (3.8)

,

МПа (3.8)

,

Мпа

,

Мпа

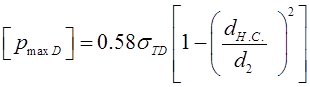

Для

втулки:  ,

МПа (3.9)

,

МПа (3.9)

,

МПа

,

МПа

Находим величину наибольшего расчетного натяга, для этого возьмем минимальное значение допустимого удельного давления, [1] формула 1.117:

(3.10)

(3.10)

Вычисляем наибольший допустимый натяг с учетом среза и смятия неровностей, [1] формула 1.113:

![]() мкм (3.11)

мкм (3.11)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.