3. Нетехнологичным является конструктивное исполнение направляющего выступа на нижней опорной поверхности корпуса. Из-за наличия выступа эту плоскость придется выполнять за два перехода, и это может привести к увеличению неплоскостности опорной поверхности и ее ступенчатости. Более технологично изготовить продольный паз и в него вставить привертные направляющие шпонки. Тогда опорная плоскость может быть выполнена за один переход.

4. Нетехнологичны в данной конструкции зенковки Ø11 под головки винтов, крепящих корпус в сборке. Наружные диаметры этих зенковок выходят на наружную боковую поверхность лапок корпуса. Это приводит к образованию острых кромок и заусенцев и, как следствие, необходимости введения в технологический процесс изготовления детали слесарно-зачистных операций ручной обработки. Если сдвинуть отверстия к центру детали нельзя, то зенковки следует заменить пазами.

5. Для улучшения технологичности предлагается уменьшить отверстие Ø20H7 до Ø15H7 в правой боковой стенке корпуса. Это позволит обработать все отверстия, лежащие на одной оси со стороны левой боковой стенки с одного установа детали на станке, а отверстия Ø15H7 – за один проход.

6. Для уменьшения металлоемкости и сокращения времени обработки предлагается изменить толщины стенок корпуса и выполнить обнизки на поверхностях А, Б и опорной плоскости В, убрать углы на правой вертикальной стенке, а также сделать лапки для крепления корпуса в сборке в виде 4-х выступов, выполняемых при литье.

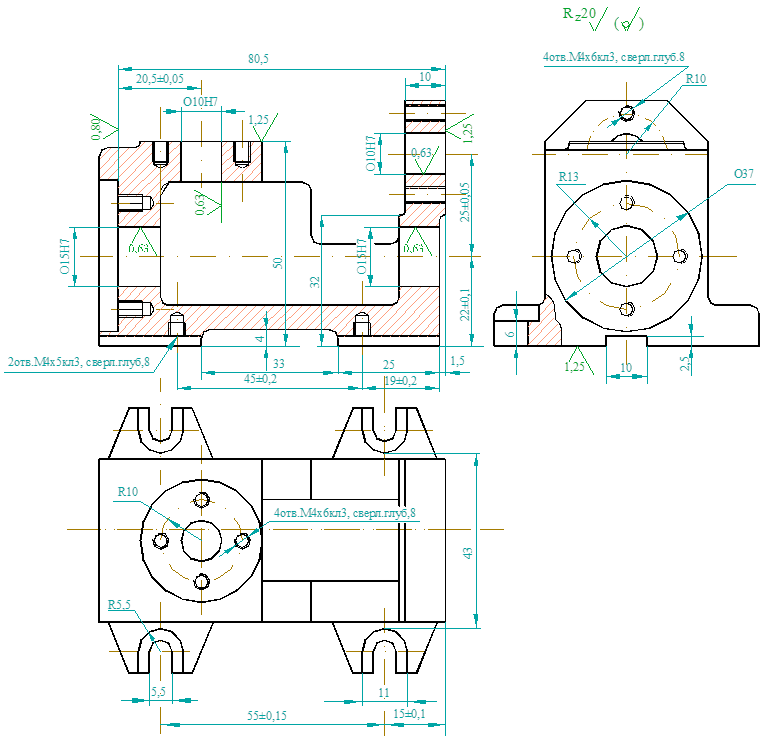

Чертеж детали, в котором учтены предложения по технологичности, представлен на рис. 3.

Рис.3. Рабочий чертеж детали “Корпус” после технологической проработки

3. ОБОСНОВАНИЕ ВЫБОРА ЗАГОТОВКИ

Общие положения

Основными технологическими процессами получения заготовок для изготовления конструкционных деталей в приборостроении и электронном машиностроении являются литье и обработка давлением.

Правильно выбрать заготовку – это значит определить рациональный метод ее получения и установить припуски на механическую обработку каждой из обрабатываемых поверхностей. Результатом этого этапа работы является разработка эскиза заготовки, на котором проставляются размеры заготовки и допуски на них, а также технические условия на выполнение заготовки.

Выбор технологического процесса получения заготовки и метода ее формообразования определяется следующими факторами:

1) технологическими свойствами материала (литейными свойствами, способностью к пластическому деформированию и т.п.), а также структурными изменениями материала при использовании того или иного способа изготовления заготовки (расположение волокон в поковках, величины зерна в литых деталях и т.п.);

2) конструктивными формами и размерами детали:

3) требуемой точностью выполнения заготовки и качеством ее поверхности:

4) программой выпуска.

Исходя из конструктивной формы заданной детали, можно дать следующие общие рекомендации по выбору заготовок:

1) корпусные детали коробчатой формы открытого и закрытого типа, предназначенные для монтажа в них деталей, узлов и механизмов, а также сложной формы деталей, воспринимающих несущую нагрузку и связывающие отдельные узлы машины и механизмов, для всех типов производства, кроме единичного, целесообразно изготовлять литьем;

2) гладкие и ступенчатые валы с небольшим перепадом диаметров ступеней, стаканы, втулки, кольца как в серийном, так и в единичном производстве обычно изготавливаются из проката (сортового, листового и трубного);

3) заготовки деталей типа рычагов, кронштейнов, тройников, крышек и фланцев с внутренними полостями и т.п. целесообразно изготовлять литьем;

4) заготовки деталей типа маховиков, дисков, зубчатых колес, открытых фланцев и т.п. рационально изготовлять объемной штамповкой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.