![]()

а по сравнению с 3-м вариантом

![]()

4. ОПРЕДЕЛЕНИЕ ТИПА ПРОИЗВОДСТВА

В машиностроении различают условно три основных типа производства: массовое, серийное и единичное. При массовом производстве изделия изготовляются непрерывно в течение нескольких лет. Характерным признаком массового производства является выполнение на большинстве рабочих мест только одной закрепленной операции. При серийном производстве изготовляют серии изделий, регулярно повторяющихся через определенные промежутки времени. Характерный признак серийного производства – выполнение на рабочих местах ограниченного количества повторяющихся операций. При единичном производстве выполняются изделия широкой номенклатуры в малых количествах, которые либо не повторяются совершенно, либо повторяются через неопределенное время. Каждый тип производства характеризуется выбором наиболее рационального метода обработки, степенью проработки технологических процессов изготовления деталей, уровнем специализации и автоматизации применяемого оборудования и технологической оснастки.

Тип производства по ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций Кз.о., который показывает отношение всех различных технологических операций ОТ, подлежащих выполнению технологическим подразделением в течении месяца, к числу рабочих мест Р, т.е.

![]()

Согласно ГОСТ 14.004-74 принимаются следующие коэффициенты закрепления операций: для массового производства Кз.о.≤1, для крупносерийного производства 1 ≤ Кз.о ≤ 10.

Тип производства можно определить также с помощью коэффициента серийности КС , который имеет следующие значения для различных типов производств: для массового КС = 1…2, для крупносерийного КС = 1 – 10, для среднесерийного КС = 10 – 20, для мелкосерийного КС > 20.

Коэффициент серийности определяется зависимостью

![]() , где tв – такт

выпуска, tш.ср. – среднее штучное время выполнения одной операции.

, где tв – такт

выпуска, tш.ср. – среднее штучное время выполнения одной операции.

Величина такта выпуска рассчитывается по формуле

![]()

где Fд – действительный годовой фонд времени работы, ч.; N – годовая программа выпуска деталей, шт.

При работе в одну смену можно принимать Fд ≈ 2070 ч.

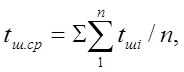

Формула для расчета среднего штучного времени имеет следующий вид:

где tшi – штучное или штучно-калькуляционное время на каждой операции, мин; n – число операций.

Считая, что ![]() ,

где коэффициент К учитывает вспомогательное время при выполнении

технологической операции и время на обслуживание и регулировку оборудования,

можно с помощью табл.П.4.6 определить ориентировочное значение tшi . В табл.П.4.6 приведены приближенные формулы для норм времени в

зависимости от вида обрабатываемой поверхности и обработки. На данном этапе

расчетов можно принять К = 1,7.

,

где коэффициент К учитывает вспомогательное время при выполнении

технологической операции и время на обслуживание и регулировку оборудования,

можно с помощью табл.П.4.6 определить ориентировочное значение tшi . В табл.П.4.6 приведены приближенные формулы для норм времени в

зависимости от вида обрабатываемой поверхности и обработки. На данном этапе

расчетов можно принять К = 1,7.

Уточнение типа производства с помощью коэффициента серийности позволяет более обоснованно разрабатывать технологический процесс изготовления и осуществлять выбор используемого оборудования.

Пример 6. Для детали, изображенной на рис.1, при заданном объеме ее выпуска 55000 шт./год определить тип производства.

Обозначим основные поверхности детали цифрами 1, 2 … 10. Согласно данным табл.П.4.5 находим необходимые для получения заданных чертежом требований по точности и шероховатости технологические операции, которые нужно осуществлять при обработке соответствующих поверхностей. По табл.П.4.6 определяем ориентировочную норму времени на выполнение этих операций.

Для поверхности 2:

n сплошное сверление ![]()

n зенкерование ![]()

n развертывание ![]()

Для поверхности 1:

n подрезка торца черновая

![]()

n подрезка торца чистовая ![]()

Для поверхности 3:

n протягивание ![]()

Для поверхности 4:

n сверление ![]()

n развертывание ![]()

Для поверхности 5:

n подрезка торца однократная ![]()

Для поверхности 6:

n подрезка торца однократная ![]()

Для поверхности 7:

n обточка однократная ![]()

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.