осуществляет пробивку отверстия и вырубку изделия 2.5 При обратном ходе пуансона, съемник 8 задерживает ленту. Для обеспечения соосности верхние и нижние плиты соединяются стойками 6 и втулками 7.

Между отдельными элементами оставляют расстояние 10 – величина отхода, когда между элементами остаются перемычки, может быть малоотходный раскрой 2б, отходный раскрой (единичное производство), безотходный раскрой (массовое).

2.1 Гибка – из плоской детали путем сгиба получается объемная деталь.

2.2 Вытяжка – получение из плоской заготовки деталей типа «стакан» или «короб»

Широко применяется, так как происходит без изменения толщины стенок.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 2 прижим, удерживающий

заготовку

2 прижим, удерживающий

заготовку

1

3 Пуансон 2 вдавливает заготовку 1 в полость матрицы 3.

2.3 Формовка – получение объемных деталей.

2.4 Обортовка

|

|||

![]()

![]()

![]()

![]()

![]() r>>s

r>>s

Гильзы:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Формовка «горлышко»

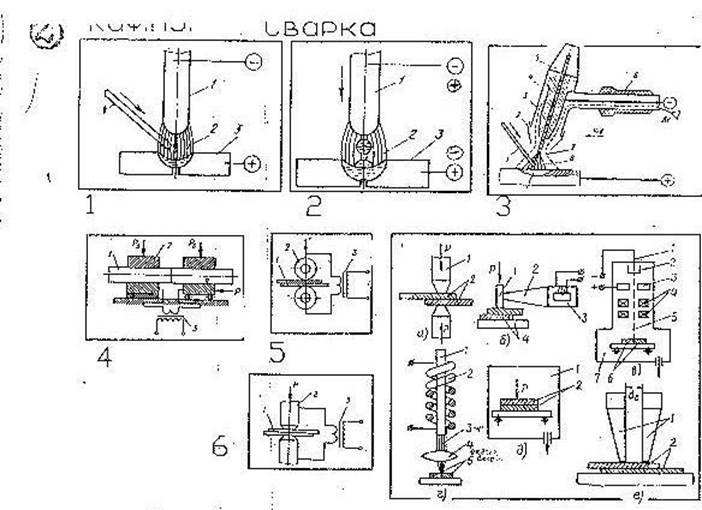

Сварка

Соединение деталей за счет получения общей кристаллической структуры.

1. Сварка плавлением

2. Сварка давлением

Плавление –

соединяемые поверхности расплавляются с образованием общей сварочной ванны.

Металлы стекаются в нее, после охлаждения – неразъемное соединение.![]()

![]()

![]() Р

Р

![]()

![]()

![]() Давление

Давление

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Межатомное расстояние - общее тело

2.1 Холодная сварка (моют и скрепляют давлением). Свариваются медь, алюминий, золото.

В остальных случаях заготовки нагревают для повышения пластичности материалов.

2.2 Кузнечная сварка (для стали)

![]()

![]()

![]()

![]()

![]() Шлак

Шлак

Сварка плавлением.

Электродуговая сварка.

Металл расплавляют электрической дугой

1882 – сварка угольным электродом:

Электрод 1 возбудил дугу. Между ним и деталью ток 100А, температура около 10000⁰

Для заполнения ванны металлом, в дугу помещается присадка 4

Через 6 лет Славянов – рис.2 Дуга 2 образуется между электродом 1 и деталью 3. Электрод плавится, заполняет ванну.

Для сварки высоколегированных сталей используется сварка в среде защитного газа. Зона сварки защищена аргоном. Дуга горит между вольфрамовым электродом (не плавится) и деталью. В зону дуги подается аргон (защищает от внешних воздействий). Шов – путем расплавления присадки 1.

Можно использовать углекислый газ, азот.

- Газовая сварка

Ацетилен горит в чистом кислороде. Это используется при ремонтных работах. В производстве – тонкостенные заготовки.

Термитная сварка

![]()

![]()

![]() Термит

= Al+Fe2O3

Термит

= Al+Fe2O3

ТЕРМИТ

Также можно расплавлять лучом лазера.

Электронно-лучевая сварка.

Сварка давлением.

Стыковая сварка рис.4

Заготовка 1 прижимается, от источника 3 подается электрический ток.

Роликовая контактная сварка рис 5

Непрерывное соединение листового материала

Точечная листовая сварка.

Деталь 1 зажимается между электродами 2.

Пайка конструкционных соединений

Пайка – соединение деталей расплавленным металлом – припоем

1. Низкотемпературный припой (свинец, олово) температура менее 400⁰

2. Высокотемпературный припой (медь, серебро, цинк) темп. более 400⁰

Прочность первого – как у клея, второго – почти как сварка

Для образования связи между припоем и деталью – ФЛЮС – удаление пленок

Нагрев припоя:

1) Горячим телом (паяльник)

2) Пламенем горелки (газовой)

3) Печь с нейтральной средой (вакуумной/ с инертным газом)

4) Соль – восстановительная среда

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.