3. Блочные пластмассы, из которых резанием изготавливаются нужные детали.

Невысокая прочность, холодная текучесть.

Для блокировки холодной текучести все делают из армированных пластмасс (стекловолокно, углеволокно)

Для нагруженных деталей изготовление производится следующим образом: берется форма, в нее укладывается арматура и заливается пластмассой.

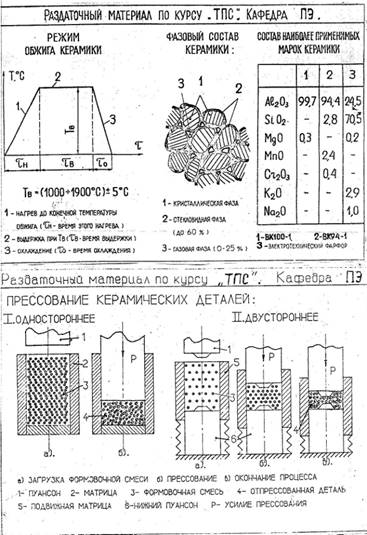

Керамика.

Искусственный материал, получаемый спеканием мелкодисперсных частиц отдельных минералов.

Плюсы:

1. Высокие диэлектрические свойства

2. Прочность и твердость

3. Высокая химическая стойкость

4. Теплостойкость и износостойкость

Минусы:

1. Хрупкость

2. Твердость затрудняет обработку резанием

Получение изделий из керамики.

1. Получение мелкодисперсных порошков некоторых минералов.

![]()

![]()

![]()

![]()

![]()

![]()

![]() Минералы

размалываются в мельницах

Минералы

размалываются в мельницах

«бочка» с шарами, дробит минералы при вращении

2. Составление требуемой рецептуры

3. Формовочная смесь (добавляется связка - парафин)

4. Переработка в изделие (в форму под высоким давлением до 200 мПа), изделие получается с низкой твердостью, прочностью.

5.

![]()

![]() Спекание

Спекание

Т⁰С

![]()

![]() 200

До 200⁰ нагревают, удерживают, выпаривают связку;

200

До 200⁰ нагревают, удерживают, выпаривают связку;

![]()

![]() Связывание-охлаждение

Связывание-охлаждение

τ

В единичном производстве – камерные (конвеерные):

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

V изделие равномерно движется, проходя все зоны нагревается.

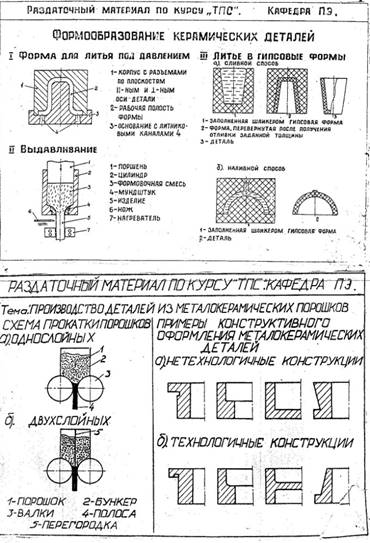

Методы формообразования керамических деталей.

1. Мелкие – литье под давлением (шликер - смесь со связкой)

2. Выдавливание – экструзия (керамические трубочки, стержни)

3. Литье в гипсовые формы (водные шликеры)

Защита деталей от коррозии

Коррозия – самопроизвольное разрушение материала под действием окружающей среды.

1. Химическая – если на поверхности отсутствуют электролиты

2. Электрохимическая – от конденсата

Методы борьбы с коррозией:

1. Коррозионно-стойкие материалы (дорого) –

Сталь 20*13, 40*13

Титановые сплавы

Детали средней нагреваемости:

Нержавеющая сталь 12*18Н10Т

При ограничении на массу:

Алюминиевые сплавы АМТ6, титановые сплавы Вт-5, армированные пластмассы.

2. Поверхностная защита (покрытие) – на материал наносят пленку:

1. Металл

2. Неметалл

3. Полимеры

1.Цинк – невысокая стоимость, анодная защита

Никель – эстетичен, но не защищает от электрохимической коррозии

Кадмий – дороже цинка, но устойчив в морском тумане, хорошо прилипает

Хром – износостойкость

Серебро – благородный металл

Нанесение:

- электрохимический гальванический способ

На катоде материал покрытия.

Недостатки:

![]() толщина неравномерная, отверстия без

покрытия

толщина неравномерная, отверстия без

покрытия

![]()

![]()

![]()

![]()

![]() дорого

дорого

- химический

![]() Недостатки: дорого, медленно

Недостатки: дорого, медленно

![]()

![]()

-горячее устаревший метод

- нанесение пленок в вакууме

2. Покрытие неметаллами

ХимОкс прм (промасливание) - поверхность химически оксидируется.

Недостаток – низкая стойкость

3. Полимерные покрытия

Лаки, краски

Краска: основа (полимерная смола), порошок (цинковые белила, сурик - красный), растворитель, сиккатив (ускоритель реакции).

Недостатки – низкая твердость, прочность

Достоинства – дешевизна, простота в использовании

1. Очистить поверхность от загрязнений и пленок

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.