24А – материал, 40 – зернистость 0,4мм

М - мягкий, С - средний, Т – твердый , МС, СТ

СТ1 –твердость, К – Керамическая связка,

Б,В – пластмассовая, М - металлическая

Под твердостью круга понимают способность круга удерживать абразивные зерна.

Шлифовальный круг должен быть самозатачивающимся.

![]()

![]()

![]()

![]()

![]()

![]()

![]() Если круг твердый, зерна затупляются – круг засаливается

Если круг твердый, зерна затупляются – круг засаливается

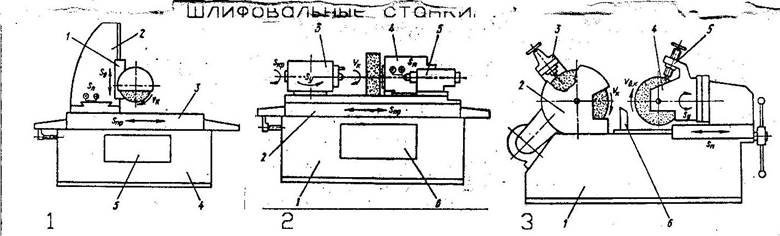

Различают плоскошлифовальные – плоские, фасонные поверхности. Главное движение – вращение круга, движение подачи – в любом направлении рис.1

Круг стоит на суппорте 1, двигается по колонне 2, горизонтально двигается по направлению станины. Стол 3 имеет продольное движение подачи.

Рис.2 Кругло-шлифовальный станок.

Обрабатываемые тела вращаются – цилиндрический конус.

Главное движение – вращение круга, движение подачи – в любом направлении.

Цилиндрическая бабка с кругом 4 стоит сзади станка, бабки 4,5 установлены на столе 2, имеющем продольную подачу.

Рис.3 Бесцентрово-шлифовальный станок (обработка длинных деталей).

Деталь опирается на башмак 6, находящийся между кругами – шлифовальным 2 и подающим 3

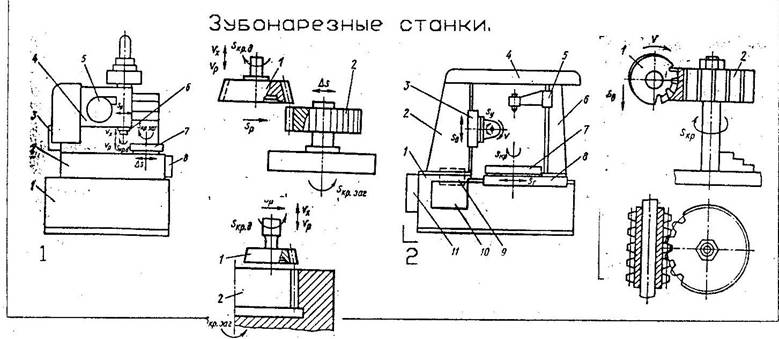

Зубонарезные станки.

1. Зубодолбежный станок

Долбяк 1 при движении вниз срезает материал с заготовки 2. Долбяк и заготовка синхронно вращаются как 2 зубчатых колеса. После совместного оборота на заготовке образуются зубья с совместным профилем.

2. Зубофрезерный станок

Обкатка между червяной фрезой 1 и заготовкой 2.

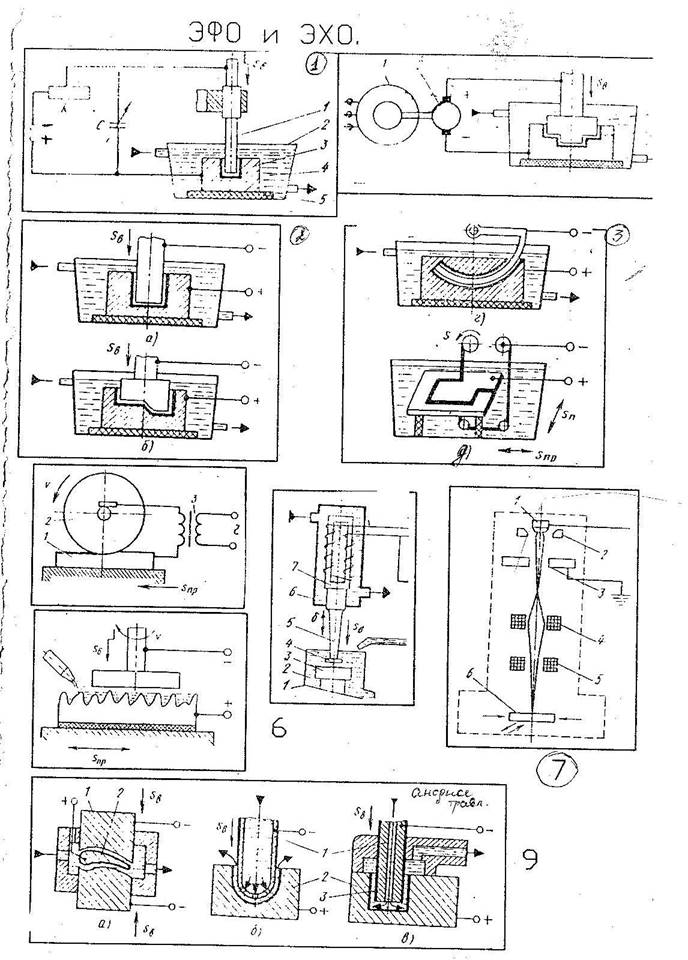

Электрофизическая и электрохимическая обработка.

Для обработки деталей можно использовать физические процессы, разрушающие материал.

Электрическая эрозия.

Изобретена супругами Лазоренко.

Рис.1 Напряжение подается на конденсатор через резистор. После зарядки напряжение создают выше пробивного между деталью 3 и электродом – таким образом, получается пробой. Конденсатор заряжают после каждого пробоя. Регулируя его, можно изменять количество удаляемого материала – шероховатость поверхности. В современных станках RC-цепи не используют, а используют генератор заданной частоты.

Различают:

- высокочастотную эрозию

- длинные импульсы, высокое напряжение (черновая обработка)

Изготавливают отверстия и полости произвольной формы в любом токоведущем материале.

Для фасонных плоскостей – электроды из графита (штампы, пресс-формы)

Отверстия по радиусу.

Используют энергетические потоки:

- луч лазера – отверстия маленького размера.

- электронный луч – энергетический пучок узконаправленный, прожигающий отверстия

Обработка ультразвуком.

Ультразвук – высокие частоты 10-20 кГц

- Пьезо-эффект – изменение размеров тела под действием напряжения.

- А = f|I| - магнитострикция.

![]()

![]()

![]()

![]()

![]()

![]()

![]() Хрупкие материалы.

Хрупкие материалы.

Химический метод.

![]()

![]()

![]()

![]()

![]()

![]() Отверстия, рельефы

Отверстия, рельефы

Электрохимический метод.

Анодное травление.

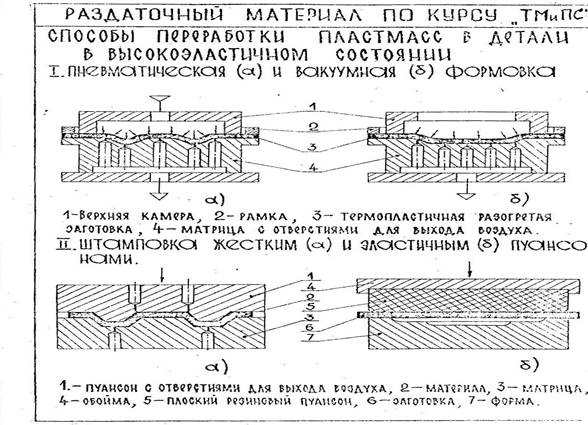

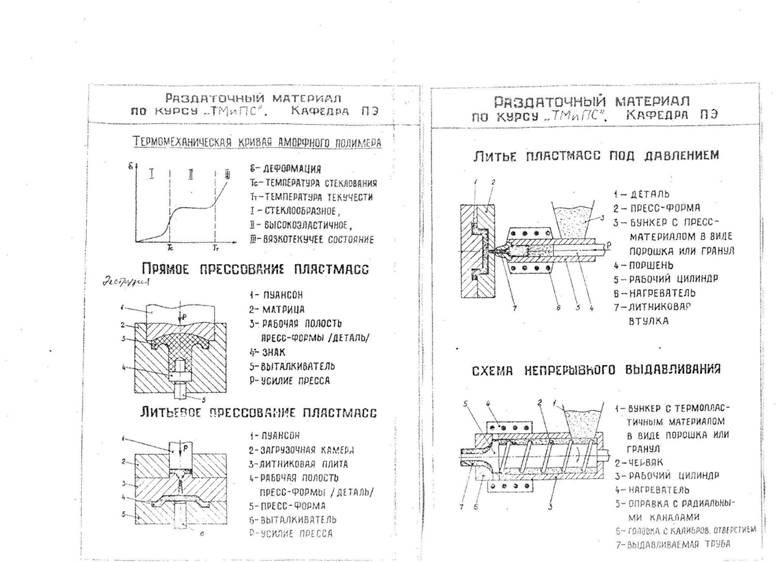

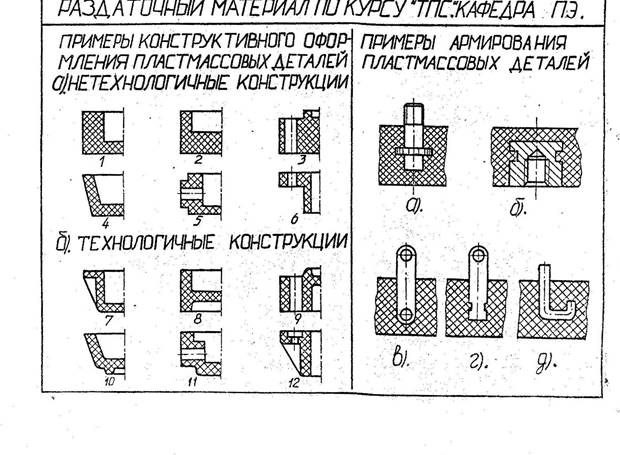

Изготовление деталей из пластмасс

Свойства:

1. Пластмассы имеют маленькую плотность (1-2)

2. Прочность достаточная.

3. Диэлектрические свойства хороши

4. Высокая химическая стойкость (самый стойкий – тефлон (фторопласт))

5. Низкая стоимость изготовления массовых деталей

Недостатки:

1. Низкая теплостойкость

2. Химическая стойкость – проблемы с утилизацией

Резина – эластомер – естественный полимер

Виды пластмасс:

1. Термопластичные пластмассы (расплавляются и снова твердеют)

2. Термореактивные пластмассы (при нагревании переходят в жидкую фазу и необратимо твердеют). Обладает высокой прочностью, твердостью

Виды поставки на предприятия:

1. Порошки (гранулы) – перерабатываются литьем под давлением; термореактивные пластмассы – прессованием. Засыпают порошок, сдавливают, нагревают.

2. В виде стандартных профилей (листы, трубы, уголки, которые перерабатываются в готовые изделия). Листовые детали превращают в объемные детали формовкой. Термопласты можно сваривать, термореактивные – склеиваются.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.