Влажный песок поступает во вращающийся металлический барабан, внутри которого проходят горячие газы; пересыпаясь в продольных ячейках барабана, песок омывается потоком горячих газов, идущих из топочной камеры. Влага, содержащаяся в песке, под воздействием тепла, передаваемого газами, испаряется и вместе с ними уносится в дымовую трубу.

Барабанные сушила типовых пескоподач работают по прямоточному принципу, когда направление песка и горячих газов совпадают. Такие сушила позволяют получить высокую температуру горячих газов (до 600-800оС) в зоне наиболее влажного песка, при входе в барабан. Поэтому при соприкосновении их с загружаемым в печь сырым песком происходит быстрое нагревание его и выпаривание содержащейся в нем влаги. Кроме того, при прямотоке уменьшаются потери тепла с песком, уходящим из барабана, а также исключается возможность перекала песка, так как температура на выходе из сушила не превышает 105-110оС.

Барабанное сушило состоит из следующих основных частей:

- топки с патрубком для загрузки сырого песка;

- сушильного барабана, опорного устройства;

- опорно-упорного устройства;

- приводного механизма;

- разгрузочной камеры с патрубком для дымовытяжной трубы.

Топка барабанного сушила заключена в металлический каркас сварной конструкции, изготовленный из уголковой стали 75х75х8 мм. К каркасу, обшитому стальными листами толщиной 3мм, прикрепляется на болтах фронт топки, состоящий из двух чугунных частей – нижней и верхней. На нижней части располагается съемная или створчатая чугунная дверца зольника, а на верхней –дверца топочной камеры, через которую производится загрузка топлива на колосниковую решетку. Дверца топочной камеры имеет отражательный лист, который обкладывается огнеупорным кирпичом для предохранения от прогорания. Кирпичи тщательно притесываются друг к другу и ставятся на растворе огнеупорной глины.

Для наблюдения за горением топлива на колосниковой решетке в средней части топочной дверцы имеется отверстие-гляделка, закрываемое щитком. Зола из смесительной камеры топки удаляется через зольниковую дверцу.

Фронтонные части до обкладки каркаса кирпичом плотно подгоняются к нему и крепятся на болтах. При болтовом креплении фронта топки и щита дверцы смесительной камеры можно производить их замену без разборки кладки печи и длительной остановки работы топки.

Просушенный песок просеивается в разгрузочной камере через сито с размером отверстий 2 мм и поступает в пневмотранспортную установку для подачи к раздаточным бункерам. В качестве пневмотранспортной установки служит вентиляторная система пескоподачи.

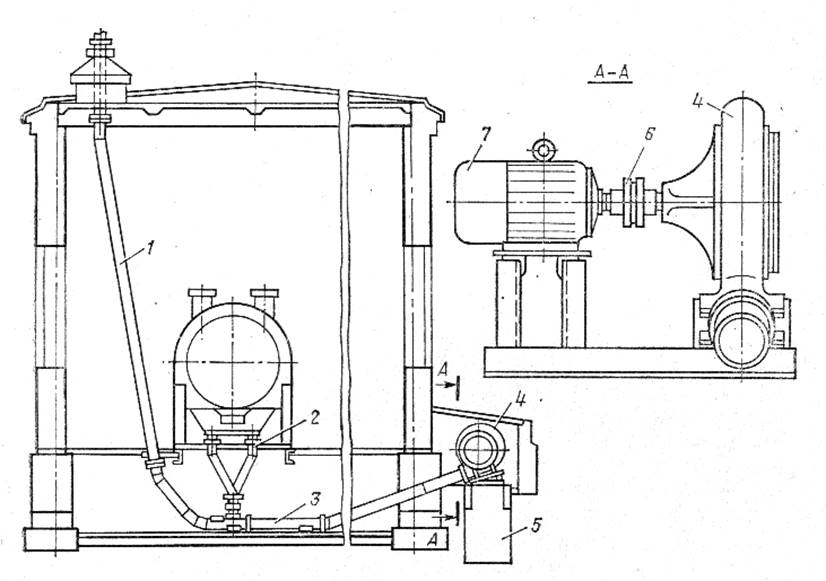

1 – пескопровод; 2 – загружатель; 3 – нагнетательный трубопровод; 4 – вентилятор; 5 – фундамент; 6 – упругая муфта; 7 – электродвигатель

Рисунок – Вентиляторная система пескоподачи

2.7 Разработка плана участка экипировки тепловозов

Операции экипировки максимально концентрируются по экипировочным позициям и совмещаются по времени. Оптимальным вариантом совмещения ля тепловозов является: снабжение песком, топливом, смазочными и обтирочными материалами, водой.

Выбор рационального варианта комплекса экипировочных устройств и дислокации пунктов экипировки производится на основании технико-экономических расчетов. Окончательное решение принимается с учетом фактически сложившихся конкретных хозяйственных и социальных условий, эксплуатационных удобств и перспективных планов. Как правило, экипировка локомотивов производиться на территории основных и оборотных депо.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.