При наклонном положении

шатуна к вертикали, точку D

перемещаете по дуге окружности и при наибольшем угле наклона шатуна, b переходит в положения ![]() . В этих крайних положениях перекос

поршня в вертикальной плоскости уменьшится и выразится вертикальным

отрезк

. В этих крайних положениях перекос

поршня в вертикальной плоскости уменьшится и выразится вертикальным

отрезк![]() следовательно, перекос поршня

следовательно, перекос поршня  .

.

В результате погрешности

от пересечений осей появляется еще одна ошибка: поворот поршня в горизонтальной

плоскости. Этот поворот соответствует горизонтальным проекциям перемещений ![]() и выражается отрезком

и выражается отрезком ![]() в каждую сторону от начального положения D, он может быть записан величиной

в каждую сторону от начального положения D, он может быть записан величиной  .

.

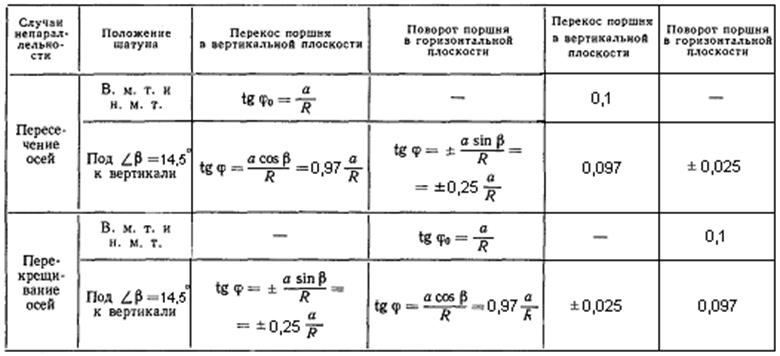

Формулы для расчета погрешностей в положениях, поршня при пересечении осей головок шатуна представлены в первых двух графах таблицы 7.

Таблица 7 «Погрешности положения поршня при не параллельности осей головок шатуна»

Значение угла наклона

шатуна β к вертикали определяется следующим образом: ![]() ,

где r радиус кривошипа, L длина шатуна.

,

где r радиус кривошипа, L длина шатуна.

Погрешность, возникающая

из-за перекрещивания осей головок шатуна, на рис.7.1.а схематически показана

тем, что ось поршневого пальца занимает положение EF при положениях кривошипа в ВМТ и НМТ. Поршень повернут в

горизонтальной плоскости на величину ![]() , где a — горизонтальный отрезок AЕ. Подобно предыдущему, при

наклонных положениях шатуна к вертикали, ось пальца EF описывает часть конической

поверхности, и точка Е занимает положения

, где a — горизонтальный отрезок AЕ. Подобно предыдущему, при

наклонных положениях шатуна к вертикали, ось пальца EF описывает часть конической

поверхности, и точка Е занимает положения ![]() . При

наибольших углах наклона шатуна b (рис.1б), поворот поршня в горизонтальной плоскости

несколько уменьшается и определяется горизонтальным отрезком

. При

наибольших углах наклона шатуна b (рис.1б), поворот поршня в горизонтальной плоскости

несколько уменьшается и определяется горизонтальным отрезком ![]() ; при этом

; при этом  .

Одновременно появляются перекосы поршня и вертикальной плоскости в обе стороны

от начального положения Е, характеризуемые вертикальной проекцией

.

Одновременно появляются перекосы поршня и вертикальной плоскости в обе стороны

от начального положения Е, характеризуемые вертикальной проекцией ![]() перемещений

перемещений ![]() отсюда

величина перекоса

отсюда

величина перекоса ![]() .

.

В таблице 7 представлены также значения погрешностей в положениях поршня для случая перекрещивания осей головок.

Обработка шатуна с отъемной крышкой нижней головки:

Крышка шатуна, не должна быть взаимозаменяемой, и окончательная обработка имеющихся на ней точных поверхностей выполняется в сборе со стержнем шатуна.

Порядок обработки шатуна из штампованной заготовки будет следующим. После разметки и центровки концов заготовки начерно обтачивают на токарном станке верхнюю и нижнюю головки. Производят черновое фрезерование торцевых плоскостей. Для возможности сборки с крышкой в стержне сверлят предварительно отверстия под шатунные болты по кондуктору. Затем отрезают крышку и подрезают плоскость разъема с крышкой. На расточном станке начерно растачивают отверстие верхней головки и полу отверстие нижней. После фрезерования боковых плоскостей головок производят чистовую обточку обеих головок и окончательную фрезеровку плоскости разъема. После сборки стержня с крышкой на технологических болтах переходят к совместной обработке головок. На расточном станке выполняют предчистовую расточку головок и окончательную подрезку их боковых плоскостей. Базой служат обточенные поверхности головок. Для зенкерования, окончательной подрезки и развертывания отверстий под шатунные болты используют приспособление, снабженное установочными пальцами. Базой служат отверстия и боковые плоскости детали. Передние и задние втулки кондуктора (двойное направление инструмента) обеспечивают прямолинейность осей отверстий и их параллельность. Отверстия в головках отделывают тонкой расточкой или шлифованием. Эту операцию, так же как предчистовую расточку головок, осуществляют с двух позиций стола или шпинделя, но с одного крепления детали.

5.3 План обработки шатуна

Материал Сталь 18Х2Н4МА.

Заготовка штамповка.

Таблица 8. «План обработки шатуна».

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.