Конструкция конусных дробилок среднего и мелкого дробления отличается от конусных дробилок крупного дробления. У последних рабочее пространство ограничено двумя усеченными конусами, вершины которых направлены в противоположные стороны — у подвижного вверх, у неподвижного вниз. У дробилок мелкого и среднего дробления вершины подвижного и неподвижного конусов направлены в одну сторону — вверх. Рабочее пространство дробилок крупного дробления не имеет параллельной зоны между рабочими конусами. Параллельная зона у дробилок среднего дробления составляет 1/10—1/12 диаметра подвижного конуса (рис. 2), у дробилок мелкого дробления—1/6. Параллельная зона у дробилок мелкого и среднего дробления предназначена для получения дробленого продукта, однородного по крупности.

Конусные дробилки среднего и мелкого дробления имеют большие

частоту качаний (215—350 мин"1) и наклон образующих подвижного

конуса, что увеличивает время пребывания материала в рабочем пространстве.

Куски руды при перемещении по зоне дробления зажимаются между поверхностями

конусов не менее четырех — пяти раз, что дает значительную степень дробления.

Конусные дробилки среднего и мелкого дробления имеют большие

частоту качаний (215—350 мин"1) и наклон образующих подвижного

конуса, что увеличивает время пребывания материала в рабочем пространстве.

Куски руды при перемещении по зоне дробления зажимаются между поверхностями

конусов не менее четырех — пяти раз, что дает значительную степень дробления.

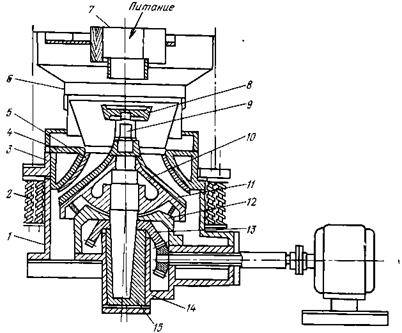

Конусная дробилка среднего дробления КСД (рис. 3) имеет станину 1 цилиндрической формы, опирающуюся на фундамент и опорное кольцо 5, имеющее на своей внутренней поверхности винтовую нарезку. Кольцо закреплено с фланцем корпуса длинными болтами с пружинами 2, которые предназначены для предохранения дробилки от поломок. Если в дробилку попадает металлический предмет, пружины сжимаются, опорное кольцо поднимается и пропускает через рабочую зону металлический предмет.

Наружная чаша 4 имеет винтовую нарезку на внешней поверхности, которой она ввинчивается в опорное кольцо. Поворачивая чашу 4 (с помощью домкрата), регулируют ширину разгрузочного отверстия дробилки и параллельной зоны. Внутренняя по-

верхность чаши футеруется износостойкими плитами 5 из марганцовистой стали, которые крепятся с помощью болтов. Пространство между плитами и чашей заливается цинковым сплавом. Болты, крепящие футеровку чаши, закрыты кольцевым кожухом 6, к которому крепится загрузочная воронка 7.

В нижней части станины находится металлическая втулка 14 со сменной бронзовой втулкой. Во втулках вращается эксцентриковый стакан 15 с конической шестерней 13. В стакане имеется коническая расточка, в которую вставляется нижний конец вала 9 дробилки. На валу жестко крепится подвижный конус 10, наружная поверхность которого покрыта футеровочными плитами 11. Между футеровочными плитами и поверхностью конуса заливают цинковый сплав. В нижней части дробящего конуса имеется сферическая поверхность, которой он опирается на сферический под-пятниковый подшипник 12. Подпятниковый подшипник защищен от загрязнения пылью гидравлическим затвором.

Руда в дробилку подается через загрузочную коробку, в которой создается слой материала, предохраняющий ее от быстрого износа. Из коробки руда попадает на тарелку 5, укрепленную на верхнем конце вертикального вала и служащую для равномерного распределения материала по рабочему пространству дробилки. Привод дробилки состоит из электродвигателя, эластичной муфты

и промежуточного вала с конической шестерней. В дробилках типа ГРЩ предусмотрены гидравлическое регулирование разгрузочного отверстия и защита привода дробилки от перегрузок.

Производительность дробилок составляет 30—1200 м3/ч; степень дробления в дробилках КСД 4-7.

Конусная дробилка мелкого дробления КМД конструктивно не отличается от дробилки КСД, но имеет укороченный рабочий конус, удлиненную параллельную зону и меньший угол наклона образующей поверхности конуса к валу.

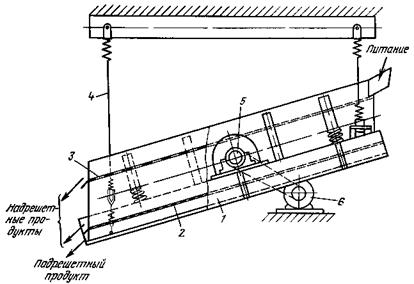

Полувибрационный грохот относится к плоским подвижным грохотам.

Грохот (рис. 4) состоит из короба / и двух сит 2 и 3. Короб

подвешен на упругих подвесках 4 с пружинными амортизаторами. На боковых

поверхностях короба установлены корпуса подшипников эксцентрикового

вала 5. Вращение валу передается от электродвигателя 6 через

клиноременную передачу. На валу симметрично коробу укреплены два диска с дебалансными грузами, назначение

которых — выравнивание (компенсация) центробежных сил, возникающих при

вращении вала. При вращении вала короб совершает движения по круговым

траекториям в вертикальной плоскости.

Полувибрационный грохот относится к плоским подвижным грохотам.

Грохот (рис. 4) состоит из короба / и двух сит 2 и 3. Короб

подвешен на упругих подвесках 4 с пружинными амортизаторами. На боковых

поверхностях короба установлены корпуса подшипников эксцентрикового

вала 5. Вращение валу передается от электродвигателя 6 через

клиноременную передачу. На валу симметрично коробу укреплены два диска с дебалансными грузами, назначение

которых — выравнивание (компенсация) центробежных сил, возникающих при

вращении вала. При вращении вала короб совершает движения по круговым

траекториям в вертикальной плоскости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.