Барабанные фильтры имеют диаметр 1,76—4,2 м и площадь фильтрующей поверхности 10—40 м2, частоту вращения барабана 0,13—2 мин"1. Фильтры применяют для обезвоживания пульп, содержащих 60—75 % класса — 0,074 мм.

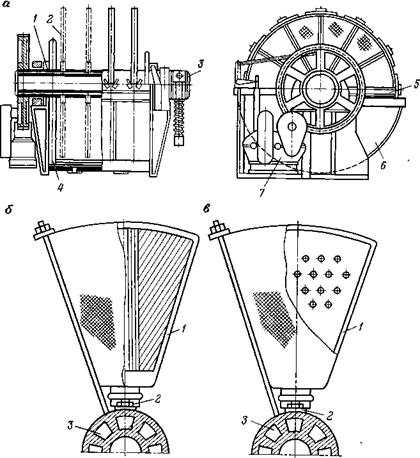

Дисковый вакуум-фильтр (рис. 21, а) состоит из полого вала 1 с укрепленными на нем дисками 2, ванны 6, распределительной головки 3, мешалки 4, устройства для съема осадка 5 и привода 7. Диски собираются из секторов, которые сообщаются патрубками с продольными каналами вала. У фильтров с числом дисков более восьми, предусмотрены две распределительные головки.

Секторы вакуум-фильтров! изготовляют деревянными (рис. 21, б), металлическими (рис. 21, в) или из синтетических материалов. Они состоят (см. рис. 21, б, в) из обечайки 1, соединенной патрубком с каналом вала 3. Сектор с двух сторон покрыт сеткой с отверстиями 3—5 мм и крепится к валу с помощью шпильки, накладки и гайки. Деревянный сектор имеет канавки, по которым отводится фильтрат. В настоящее время наибольшее применение находят сектора, изготовленные из синтетических материалов. Фильтровальная ткань натягивается на сектор в виде предварительно сшитого чехла. На патрубке у вала чехол обвязывается проволокой или шпагатом, а по образующей сектора зашивается и зажимается накладкой.

Ванна фильтра со стороны входа секторов в пульпу имеет форму карманов, на обеих сторонах которых установлены ножи, армированные резиной или изготовленные из старой конвейерной ленты. Ножи очищают поверхность ткани от неотвалившегося при отдувке осадка.

Принцип работы дискового вакуум-фильтра аналогичен барабанному с внешней фильтрующей поверхностью. Пульпа подается

в ванну, снабженную переливной трубой. При вращении дисков на поверхности секторов, погруженных в пульпу, происходит набор осадка, затем по мере вращения осадок подсушивается и снимается с поверхности фильтровальной ткани.

![]() Для отдувки осадка все большее применение находит клапан

мгновенной отдувки, состоящий из горизонтально расположенного корпуса,

укрепленного на плите, штока с клапанами

впуска и выпуска сжатого воздуха. При повороте Диска специального профиля,

вращающегося синхронно с валом вакуум-фильтра, ролик со штоком под действием

пружины падает в выемку диска и открывает клапан . Сжатый воздух попадает

в одну или две распределительные головки через отверстия. При

дальнейшем вращении вала ролик отжимается профилированным диском вправо, шток

возвращается в исходное положение, закрывает впускной и открывает выпускной

клапаны. Воздух из камеры выходит через отверстия в атмосферу.

Для отдувки осадка все большее применение находит клапан

мгновенной отдувки, состоящий из горизонтально расположенного корпуса,

укрепленного на плите, штока с клапанами

впуска и выпуска сжатого воздуха. При повороте Диска специального профиля,

вращающегося синхронно с валом вакуум-фильтра, ролик со штоком под действием

пружины падает в выемку диска и открывает клапан . Сжатый воздух попадает

в одну или две распределительные головки через отверстия. При

дальнейшем вращении вала ролик отжимается профилированным диском вправо, шток

возвращается в исходное положение, закрывает впускной и открывает выпускной

клапаны. Воздух из камеры выходит через отверстия в атмосферу.

На обогатительных фабриках дисковые фильтры находят большее применение, чем барабанные, так как имеют большую фильтрующую поверхность при одинаковых габаритах. Кроме того, у дисковых фильтров быстрее и проще можно менять секторы с порванной или изношенной фильтровальной тканью. Число дисков фильтра составляет 2—14, площадь поверхности фильтрования 9—100 м2.

Для сушки продуктов обогащения и руды применяют различные типы сушилок, из которых наибольшее распространение на обогатительных фабриках получили барабанные сушилки, вертикальные трубы-сушилки и сушилки кипящего слоя.

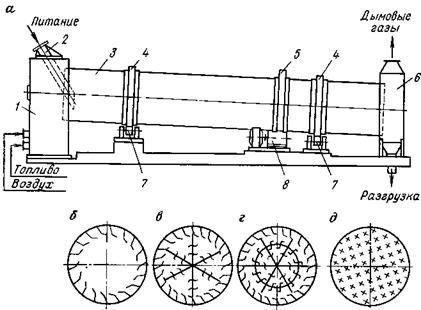

![]() Барабанная сушилка (рис. 22, а)

представляет собой сварной барабан 3 с укрепленными на его

внешней поверхности двумя бандажами 4 и венцовой шестерней 5. Барабан

установлен бандажами на опорные ролики 7 с углом наклона 1—5° в сторону разгрузки. Для устранения продольного перемещения

барабана он комплектуется упорными роликами. Вращение барабану передается

от привода, состоящего из электродвигателя, редуктора и приводной

шестерни, находящейся в зацеплении с венцовой шестерней. К верхнему торцу

барабана примыкают топка 1 со сме

Барабанная сушилка (рис. 22, а)

представляет собой сварной барабан 3 с укрепленными на его

внешней поверхности двумя бандажами 4 и венцовой шестерней 5. Барабан

установлен бандажами на опорные ролики 7 с углом наклона 1—5° в сторону разгрузки. Для устранения продольного перемещения

барабана он комплектуется упорными роликами. Вращение барабану передается

от привода, состоящего из электродвигателя, редуктора и приводной

шестерни, находящейся в зацеплении с венцовой шестерней. К верхнему торцу

барабана примыкают топка 1 со сме сительной камерой и

загрузочное устройство 2, а к нижнему — разгрузочная камера 6 для

выгрузки высушенного материала и отвода

дымовых газов.

сительной камерой и

загрузочное устройство 2, а к нижнему — разгрузочная камера 6 для

выгрузки высушенного материала и отвода

дымовых газов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.