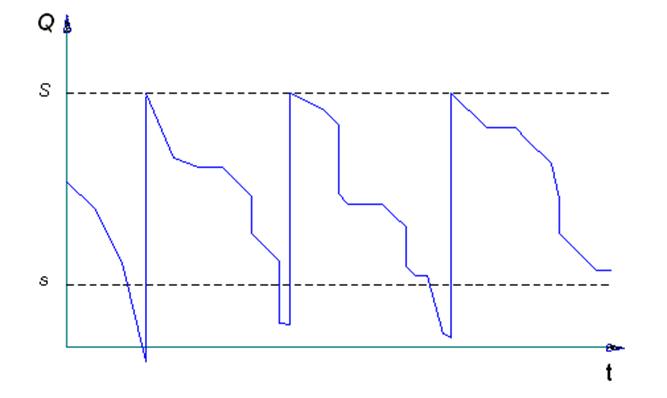

В данном случае методика полностью соответствует стратегии пороговой системе поставок с критическим нижним уровнем (страховой запас) и предельным верхним уровнем изображенной на рисунке 4.9.

Рисунок 4.9 – Пороговая система поставок (s; S) с критическим нижним уровнем s и предельным верхним уровнем S

Предельный верхний уровень – это общее название, в данном случае, так как предельному верхнему уровню соответствует минимальное значение запаса деталей, на расчетный период – месяц. Если произойдет резкое повышение заявок на проведение технического обслуживания и запас деталей на месяц кончится раньше окончания месяца, то существует критический нижний уровень – страховой запас. При достижении критического нижнего уровня, необходимо производить заказ необходимого количества запасных частей, рассчитанного по приведенной выше методике.

Оценка изменения трудоемкости без применения методики и с применением методики представлена в Приложении Б

4.4 Расчет минимального количества запасных частей и номенклатур, хранимых на складе

Любой современный автомобиль состоит из 15000-25000 деталей. Стремление производителей к унификации и агрегации, снижает общее количество разных элементов. Но все равно, большое количество моделей внутри одной марки, доводит количество деталей, из которых состоят автомобили, в сумме, до 70000 – 100000 тысяч элементов.

Теоретически, да и практически, любая автомобильная деталь, может отказать или потребовать замены в любой момент времени. По причине износа, старения, механического разрушения, необходимой замены из-за выработки по времени или километров пробега. Значит, для обеспечения лояльности к клиенту, необходимо иметь всю номенклатуру запасных частей на складе. В действительности, хранить всю номенклатуру на складе не возможно, по нескольким причинам:

1. Ограниченные размеры склада;

2. Ограниченный бюджет, который не позволяет купить всю номенклатуру запасных частей.

В действительности, обе причины не позволяют иметь всю номенклатуру. Другой подход, не хранить на складе ни чего, то есть привозить все детали под заказ. Но данный подход, снижает лояльность клиента к автомобильному бренду, из-за низкого качества сервиса. Значит, необходимо иметь стратегию, которая позволяла бы:

1. Иметь максимальное количество запасных частей, а значит, максимально удовлетворять потребности клиента в необходимой ему детали в любой момент времени;

2. Иметь, то максимальное количество запасных частей, которое позволяло бы, с точки зрения экономики, иметь минимальное количество неликвидных деталей.

Для разработки соответствующий стратегий, проведем анализ спроса на запасные частей за 2007 год. Диаграмма спроса представлена на рисунке 4.10.

Рисунок 4.10 - Диаграмма количества заказов в год по номенклатуре

Из диаграммы видно, что наибольшее количество заказов приходилось на детали, заказываемые в течение года один раз. На рисунке 4.11 показана диаграмма распределения количества заказов на деталь.

Рисунок 4.11 – Диаграмма соотношения количества заказов в год по одной номенклатуре

Рисунок 4.12 – Диаграмма распределение количества деталей, заказанных за год, по ценовым категориям

Из рисунка 4.12 видно, что наибольшее количество заказанных запасных частей, находятся в ценовом диапазоне до 1000 рублей за деталь. С ростом цены за одну или комплект деталей, количество заказов в год сокращается в шесть раз. В данном случае, сокращение происходит из-за того, что в группы с ценой более 1000 рублей за одну или комплект деталей не входят элементы крепления (шайбы, гайки, болты, винты, саморезы и так далее), уплотнения (сальники, манжеты и так далее).

На рисунке 4.13 представлена диаграмма соотношения количества заказов за 2007 год на детали стоимостью до 1000 рублей и со стоимостью свыше 1000 рублей. Из диаграммы видно, что наибольшее количество заказов пришлось на детали стоимостью до 1000 рублей (67 процентов).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.