,

(3.17)

,

(3.17)

где k – максимально заданное количество отказов детали;

nji – число попаданий случайных наработок Lj в j-й интервал пробега j=1,…, m.

К недостатку данной методики можно отнести существенное повышение сложности расчетов для нестационарных потоков, по следующим причинам:

а. По мимо наработок деталей до отказа необходимо моделировать случайные величины наработок до соответствующих ремонтных воздействий (капитальные ремонты или списание);

б. Для деталей второй и третьей групп должно осуществляться вероятностное разделение потока с учетом коэффициентов сменности и восстановления либо производиться определение коэффициента сменности на основе остаточных ресурсов детали;

в. Должна учитываться последовательность наступления ремонтных воздействий в соответствии с принятой стратегией, к примеру наработка до первого капитального ремонта агрегата не может превышать наработку до капитального ремонта автомобиля.

Вывод: Для расчета количества ЗЧ, так же необходимо моделировать случайные величины наработок до соответствующих ремонтных воздействий, учитывать последовательность ремонтных воздействий в соответствии с принятой стратегией, что сильно усложняет процесс расчета и при большем учете разных факторов снижается точность прогноза.

10) Метод АВС [13]:

Норма запаса должна определяться на основе фактических данных о поступлении и потреблении соответствующего вида в прошлом периоде.

Большая номенклатура автомобильных запасных частей, различия в объемах и сроках их производства, поставок и потребления, а также уровень дефицитности приводят к необходимости разделения всей номенклатуры на базах (складах) на группы и категории поставок. Для запасных частей, лимитирующих надежность автомобилей, а также для некоторых позиций временного дефицита, за которыми требуется постоянный оперативный контроль, необходимо устанавливать индивидуальные нормы запаса в натуральном выражении и в днях среднесуточного потребления. Для остальной номенклатуры запасных частей, насчитывающей очень большое количество наименований, целесообразно рассчитывать групповые нормы, используя при этом укрупненные методы их определения.

Для объективной оценки распределения запасных частей на группы используется метод АВС.

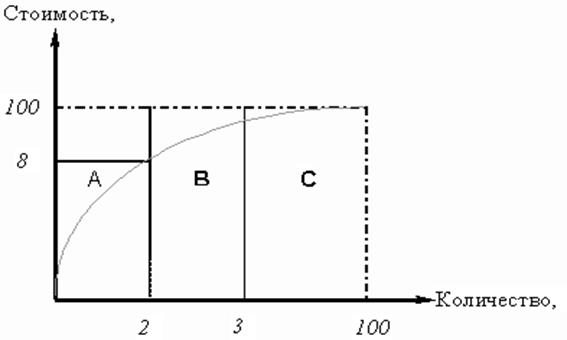

Метод АВС, разработанный итальянским экономистом и социологом Вильфредо Парето, который открыл закон «80:20», являющийся отражением объективного характера взаимосвязи количественных и качественных характеристик. Рисунок 3.7 показывает, что 20% количества определяет 80% качества, т.е. применительно к сфере закупок - 20% номенклатурных позиций плана требуют 80% выделенных для закупки средств. Закон «80:20» и разработанный на его основе метод АВС помогает из совокупности объектов, требующих закупки, выделить те 20%, которые наиболее важны для организации производства.

Таблица 1 – Характеристика групп метода АВС

|

Группа |

Доля от общей номенклатуры ЗЧ, % |

Доля от общей стоимости номенклатуры ЗЧ, % |

Количество наименований деталей, шт. |

Доля удовлетворения заказов потребителей |

|

А |

10 |

75 |

100-150 |

85 |

|

В |

15 |

20 |

180-220 |

10 |

|

С |

75 |

<10 |

600-700 |

5 |

Рисунок 3.8 – Иллюстрация распределения количества ЗЧ по группам при методе АВС.

На первом этапе расчетов

вводится единый стоимостный показатель, отражающий затраты на приобретение ![]() -ой запасной

части. Данный показатель рассчитывается для каждой детали по формуле:

-ой запасной

части. Данный показатель рассчитывается для каждой детали по формуле:

![]() , (3.18)

, (3.18)

где ![]() - количество

- количество ![]() -х деталей,

израсходованных за определенный интервал времени (или пробег автомобиля), шт.;

-х деталей,

израсходованных за определенный интервал времени (или пробег автомобиля), шт.;

![]() - оптовая стоимость

- оптовая стоимость ![]() -ой детали, руб.

-ой детали, руб.

Полученные значения ![]() ранжируются,

располагаются в убывающей последовательности

ранжируются,

располагаются в убывающей последовательности ![]() и производится присвоение новых

индексов:

и производится присвоение новых

индексов: ![]() ,

где

,

где ![]() -

общее количество наименований деталей (номенклатура), то есть

-

общее количество наименований деталей (номенклатура), то есть ![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.