В процессе фильтрования эмаль течет через длинные каналы малого сечения пронизывающие толстую стенку патрона. В потоке эмали возникают большие касательные напряжения, и поэтому одновременно с фильтрованием протекают процессы дополнительного диспергирования пигментов.

Для транспортирования суспензии и готовой эмали используются шестеренчатые насосы. В корпусе такого насоса заключены две шестерни, одна из которых (ведущая) приводится во вращение от электродвигателя. Когда зубья шестерни выходят из зацепления, образуется разряжение, под действием которого происходит всасывание пасты или готовой эмали. Эти материалы поступают в корпус, захватываются зубьями шестерни и перемещаются вдоль стенок корпуса в направлении вращения. В области, где зубья вновь входят в зацепление, паста и готовая эмаль вытесняются и поступают в трубопровод [7].

![]() , где vp

– рабочий объем дисольвера, м3;

vn – объем

дисольвера, м3;

j – коэффициент заполнения.

, где vp

– рабочий объем дисольвера, м3;

vn – объем

дисольвера, м3;

j – коэффициент заполнения.

Vp = 3,2 × 0,55 = 1,76м3.

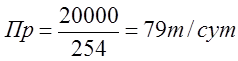

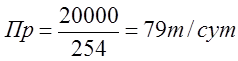

Производительность эмали суточная:

= 79000 кг/сут.

= 79000 кг/сут.

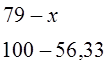

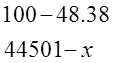

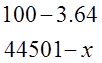

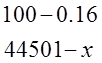

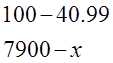

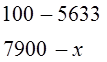

Количество «тощей пасты» в сутки:

х = 44,501

т/сут = 44501 кг/сут, по компонентам:

х = 44,501

т/сут = 44501 кг/сут, по компонентам:

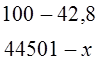

лак ПФ-060  х

= 19046 кг, уайт-спирит

х

= 19046 кг, уайт-спирит  х

= 2234 кг, диоксид титана

х

= 2234 кг, диоксид титана  х

= 21530 кг, белила цинковые

х

= 21530 кг, белила цинковые  х

= 1620 кг, ультрамарин

х

= 1620 кг, ультрамарин  х

= 71 кг,

х

= 71 кг,

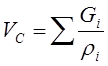

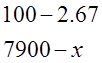

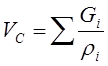

Суточный объем перерабатываемых продуктов:

, где Gi – масса i-го компонента, кг;

, где Gi – масса i-го компонента, кг;

ri - плотность i-го компонента, кг/м3.

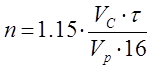

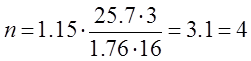

Количество аппаратов:

, где VC – суточный объем

перерабатываемых продуктов, м3;

t – время проведения процесса, ч;

Vp – рабочий объем аппарата, м3;

16 – длительность рабочего дня, ч.

, где VC – суточный объем

перерабатываемых продуктов, м3;

t – время проведения процесса, ч;

Vp – рабочий объем аппарата, м3;

16 – длительность рабочего дня, ч.

шт.

шт.

![]() , где vp

– рабочий объем смесителя, м3;

vn – объем

смесителя, м3;

j – коэффициент заполнения.

, где vp

– рабочий объем смесителя, м3;

vn – объем

смесителя, м3;

j – коэффициент заполнения.

Vp = 16 × 0,8 = 12,8м3.

Производительность эмали суточная:

= 79000 кг/сут.

= 79000 кг/сут.

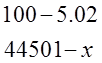

Количество по компонентам:

лак ПФ-060  х

= 32382,1 кг,

х

= 32382,1 кг,

«тощая паста»  х

= 44500,7 кг, сиккатив

х

= 44500,7 кг, сиккатив  х

= 2109,3 кг, присадка

х

= 2109,3 кг, присадка  х

= 7,9 кг,

х

= 7,9 кг,

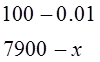

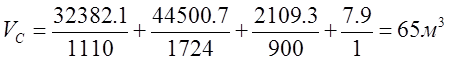

Суточный объем перерабатываемых продуктов:

, где Gi – масса i-го компонента, кг;

ri -

плотность i-го компонента, кг/м3.

, где Gi – масса i-го компонента, кг;

ri -

плотность i-го компонента, кг/м3.

.

.

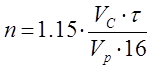

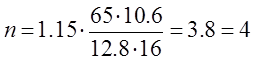

Количество аппаратов:

, где VC – суточный объем

перерабатываемых продуктов, м3;

t – время проведения процесса, ч;

Vp – рабочий объем аппарата, м3;

16 – длительность рабочего дня, ч.

, где VC – суточный объем

перерабатываемых продуктов, м3;

t – время проведения процесса, ч;

Vp – рабочий объем аппарата, м3;

16 – длительность рабочего дня, ч.

шт.

шт.

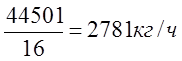

Производительность бисерной мельницы по «тощей пасте» 1000кг/ч.

«Тощей пасты» в сутки производится 44501 кг, тогда,  , следовательно 2781 /

1000 = 2,8 = 3 аппарата.

, следовательно 2781 /

1000 = 2,8 = 3 аппарата.

В данном дипломном проекте проведены тепловой расчет бисерной мельницы и механический расчет смесителя постановки «на тип» с использованием специально разработанной программы электронно-вычислительной машины.

Тепловой расчет показал следующие результаты:

· тепло, расходуемое на приготовление 1т эмали, кДж 12351,41

· тепло, расходуемое на нагрев бисера, кДж 2636,515

· тепло, расходуемое на нагрев контейнера с мешалкой, кДж 2190,11

· общее количество тепла с учетом 10% потерь, кДж 18895,84

Механический расчет показал следующие результаты:

· мощность, затрачиваемая на перемешивание (Вт) 3000,212

· расчетная мощность электродвигателя (кВт) 10,87783

Результаты энергетических и механических расчетов использовались в экономической части проекта.

Энергетический и механический расчеты представлены в приложениях В и С соответственно.

Повышение эффективности экономики народного хозяйства неразрывно связано с внедрением во все его сферы достижений научно-технического прогресса, одним из важнейших элементов которого является автоматизация технологических процессов.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.