На основании приведенных расчетов составляем таблицу № 6 .

Таблица 6 - Материальный баланс производства в пересчете на исходное сырье

|

Компоненты |

на одну загрузку, кг |

На одну тонну, кг |

||||

|

Загружено |

Потери |

Выход |

Загружено |

Потери |

Выход |

|

|

Лак ПФ-060 |

10240,5 |

241,25 |

9999,25 |

664 |

15,562 |

648,438 |

|

Уайт-спирит |

448 |

10,55 |

437,45 |

29 |

0,68 |

28,32 |

|

Диоксид титана |

4341 |

102,27 |

4238,73 |

282 |

6,61 |

275,39 |

|

Белила цинковые |

324 |

7,63 |

316,37 |

21 |

0,492 |

20,508 |

|

Ультрамарин |

14 |

0,33 |

13,67 |

0,9 |

0,021 |

0,879 |

|

Сиккатив |

416,8 |

9,83 |

406,97 |

27 |

0,633 |

26,367 |

|

Присадка |

1,6 |

0,04 |

1,56 |

0,1 |

0,002 |

0,098 |

|

Итого |

15785,9 |

371,9 |

15414 |

1024 |

24 |

1000 |

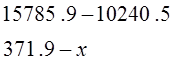

Рассчитываем потери сырья:

лак ПФ-060  х=241,25кг, далее аналогично по компонентам:

х=241,25кг, далее аналогично по компонентам:

уайт-спирит 10,55кг, диоксид титана 102,27кг, белила цинковые 7,63кг, ультрамарин 0,33кг, сиккатив 9,83кг, присадка 0,04кг, итого: 371,9кг.

Выход находим путем вычитания из загруженного потерь.

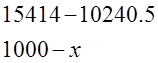

Находим загрузку, потери и выход на 1 тонну эмали:

лак ПФ-060  х=664кг, далее аналогично по компонентам:

х=664кг, далее аналогично по компонентам:

уайт-спирит 29кг, диоксид титана 282кг, цинковые белила 21кг, ультрамарин 0,9кг, сиккатив 27кг, присадка 0,1кг, итого: 1024кг.

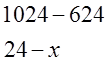

Потери:

лак ПФ-060  х=15,562кг, далее по компонентам аналогично:

х=15,562кг, далее по компонентам аналогично:

уайт-спирит 0,68кг, диоксид титана 6,61кг, цинковые белила 0,492кг, ультрамарин 0,021кг, сиккатив 0,633кг, присадка 0,002кг, итого: 24кг.

Выход находим путем вычитания от загруженного потерь.

Таблица 7 – Нормы времени по аппарату дисольвер

|

Стадии процесса и компоненты |

Загрузка, кг |

Время, ч |

|

Лак ПФ-060 |

1299 |

0,5 |

|

Уайт-спирит |

152 |

0,2 |

|

Диоксид титана |

1468 |

1 |

|

Белила цинковые |

110 |

|

|

Ультрамарин |

5 |

|

|

Перемешивание |

3034 |

0,8 |

|

Выгрузка |

3034 |

0,5 |

|

Итого |

3034 |

3 |

Таблица 8 – Нормы времени по смесителю постановки «на тип»

|

Стадии процесса и компоненты |

Загрузка, кг |

Время, ч |

|

Лак ПФ-060 |

6398,5 |

2 |

|

"Тощая паста" |

8793,1 |

|

|

Сиккатив |

416,8 |

0,5 |

|

Присадка |

1,6 |

0,1 |

|

Перевешивание |

2 |

|

|

Постановка «на тип» |

5 |

|

|

Выгрузка |

1 |

|

|

Итого |

10,6 |

В соответствии со схемой технологического процесса (приложение А) предварительное смешение пигмента и пленкообразующего производится в аппарате типа дисольвер объемом 3,2м3.

Дисольвер представляет собой аппарат цилиндрической формы со сферическим днищем и крышкой, изготовленной из стали (Ст 0,8×22Н6б), снабженный электроприводом. диаметр дисольвера 1106мм, частота вращения мешалки 1400 об/мин. Масса дисольвера 1400 кг. Мощность электродвигателя 30кВт. Особенностью дискозубчатой мешалки является высокая степень турбулизации смеси в зоне зубчатого обода и резкое снижение тангенсальных и радиальных скоростей потока на небольшом расстоянии от мешалки, что, создавая большие напряжения сдвига способствует интенсивному перемешиванию.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.