|

Наименование |

Регламентационные показатели с допустимыми отклонениями |

|

7. Уайт-спирит ГОСТ 3134-78 |

плотность – не более 0,790 г/см3 летучесть по ксилолу – 3-4,5 массовая доля механических примесей и воды – отсутствие Фракционный состав: температура начала перегонки бензина-растворителя – не выше 1600С 10% бензина-растворителя перегоняется при температуре не выше 1700С 90% бензина-растворителя перегоняется при температуре не выше 1950С до 2000С перегоняется не менее 98%. Остаток в колбе – не более 2% температура вспышки не ниже 330С анилиновая точка не выше 650С массовая доля ароматических углеводородов не более 16% массовая доля общей серы не более 0,025% испытания на медной пластине – выдерживает массовая доля водорастворимых кислот и щелочей – отсутствие цвет – не темнее эталонного образца |

Расчет загрузки в дисольвер

Объем дисольвера 3,2м3, коэффициент заполнения 0,55.

Рабочий объем дисольвера:

Vp= Vп × j = 3.2 × 0.55 = 1.76 м3.

Объем занимаемый 1 т суспензии:

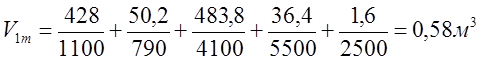

.

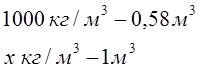

.

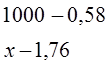

Плотность суспензии:

х=1724кг/м3.

х=1724кг/м3.

Загрузка в дисольвер по компонентам (данные заносятся в таблицу 3)

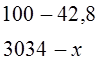

Общая загрузка в дисольвер:

х=3034кг или по компонентам:

х=3034кг или по компонентам:

лак ПФ-060  х=1299кг.

х=1299кг.

Соответственно рассчитываем остальные компоненты:

уайт-спирит 152кг, диоксид титана 1468кг, белила цинковые 110кг, ультрамарин 5кг, итого: 3034кг.

Таблица 3 – Материальный баланс производства «тощей пасты» в дисольвере и бисерной мельнице

|

Стадии процесса и компоненты |

Загружено, кг |

Потери, кг |

Выход, кг |

|

1. Загрузка сырья в дисольвер : |

|||

|

Лак ПФ-060 |

1299 |

5 |

1294 |

|

Уайт-спирит |

152 |

1 |

151 |

|

Диоксид титана |

1468 |

20 |

1448 |

|

Белила цинковые |

110 |

1,5 |

108,5 |

|

Ультрамарин |

5 |

0,1 |

4,9 |

|

Итого |

3034 |

27,6 |

3006,4 |

|

2. Перемешивание в дисольвере и перекачка в смеситель-накопитель |

3006,4 |

2 |

3004,4 |

|

3. Перекачивание в бисерную мельницу |

3004,4 |

2 |

3002,4 |

|

4. Диспергирование в бисерной мельнице и перекачивание в смеситель-накопитель |

3002,4 |

29,4 |

2973 |

|

ИТОГО |

3034 |

61 |

2073 |

Таблица 4 – Загрузочные нормы производства «тощей пасты»

|

Компоненты |

на одну загрузку, кг |

На одну тонну, кг |

||||

|

Загружено |

Потери |

Выход |

Загружено |

Потери |

Выход |

|

|

Лак ПФ-060 |

1299 |

19,3 |

1279,7 |

436,9 |

6,36 |

430,54 |

|

Уайт-спирит |

152 |

2,6 |

149,4 |

51 |

0,86 |

50,14 |

|

Диоксид титана |

1468 |

36,2 |

1431,8 |

493 |

11,93 |

481,79 |

|

Белила цинковые |

110 |

2,7 |

107,3 |

36,9 |

0,89 |

36,01 |

|

Ультрамарин |

5 |

0,2 |

4,8 |

1,6 |

0,06 |

1,54 |

|

Итого |

3034 |

61 |

2973 |

1020,1 |

20,1 |

1000 |

Расчет потерь:

пересчитываем потери 33,4 кг пасты в дисольвере, смесителе-накопителе и бисерной мельнице на исходные компоненты в соответствии с компонентами рецептуры тощей пасты:

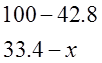

потери лака ПФ-060  х=14,3кг, потери уайт-спирита

х=14,3кг, потери уайт-спирита  х=1,6кг, потери диоксида титана

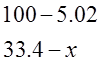

х=1,6кг, потери диоксида титана  х=16,2

кг, потери белил цинковых

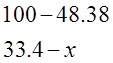

х=16,2

кг, потери белил цинковых  х=1,2кг, потери ультрамарина

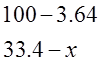

х=1,2кг, потери ультрамарина  х=0,1кг.

х=0,1кг.

Суммируем полученные потери с потерями при загрузке:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.