К основному электрооборудованию дуговой сталеплавильной печи относятся автоматические выключатели мощности, печные трансформаторы, короткая сеть, шкаф управления током дуги. Дуговая печь - мощный потребитель электроэнергии, напряжение составляет от 100 до 300 В, а сила тока до 1700 А. Для уменьшения потерь в питающей линии энергия подается к подстанции электросталеплавильного участка напряжением 6 кв. Высоким напряжением питаются первичные обмотки печного трансформатора. Непосредственно возле печи располагаются только трансформатор, шкаф управления, пульт управления, маслонапорная установка, а вся высоковольтная аппаратура вынесена в отдельное помещение комплексного распределительного устройства. От распределительного устройства до трансформатора ток подается по кабелю. Для отключения электропечи используют разъединители. В особо тяжелых условиях работают разъединители в период плавления шихты. При неплотной укладке шихты в печи в начале плавки, когда шихта еще холодная, дуга горит неустойчиво. В процессе плавления происходят обвалы шихты, в результате чего возникают эксплутационные короткие замыкания и толчки тока, которые вызывают кратковременные перегрузки трансформатора. Перегрузки могут вывести из строя трансформатор, поэтому разъединитель отключает установку, когда сила тока превышает установленную. Для этой цели установлено реле максимального тока, отрегулированного на определенную кратность тока. Тиристорным регулятор мощности обеспечивает меньшее колебание в начальной части периода плавления шихты, по сравнению с регуляторами других типов.

Для сталеплавильных процессов применяются преимущественно графитированные электроды, обладающиолее высокими физико-химическими и электротехническими свойствами по сравнению с другими типами электродов. К электродам предъявляют следующие основные требования: высокая электропроводность; низкая теплопроводность; повышенная температура начала окисления; малое содержание золы и особенно серы; достаточная механическая прочность и обрабатываемость; низкая стоимость. Выполнение требований высокой электропроводности и низкой теплопроводности дает возможность иметь низкие значения электрических и тепловых потерь в электродах. Совмещение этих требований на первый взгляд кажется невозможным, так как обычно материалы, имеющие высокую электропроводность, обладают и высокой теплопроводностью. Однако применительно к материалу графитированных электродов в интервале температур до 500 °С это правило не соблюдается. Расход электродов колеблется в довольно широких пределах в зависимости, от их качества и условий работы. В среднем расход на тонну выплавляемой стали составляет 3-5 кг. По отдельным статьям расход распределяется приблизительно следующим образом: окисление поверхности - 55-75%, распыление в дуге - 15-20%, огарки и обломки электродов - 10-20%. Таким образом, главную статью расхода электродов составляет окисление поверхности. При этом около 70 % всего расхода электродов приходится на период плавления шихты. Для уменьшения окисления поверхности электродов большое значение имеет герметичность печи, ограничение температуры поверхности и уменьшение длины нагретой части электродов. Наращивание графитовых электродов осуществляется вручную подачей электрода мостового крана с помощью металлического ниппеля.

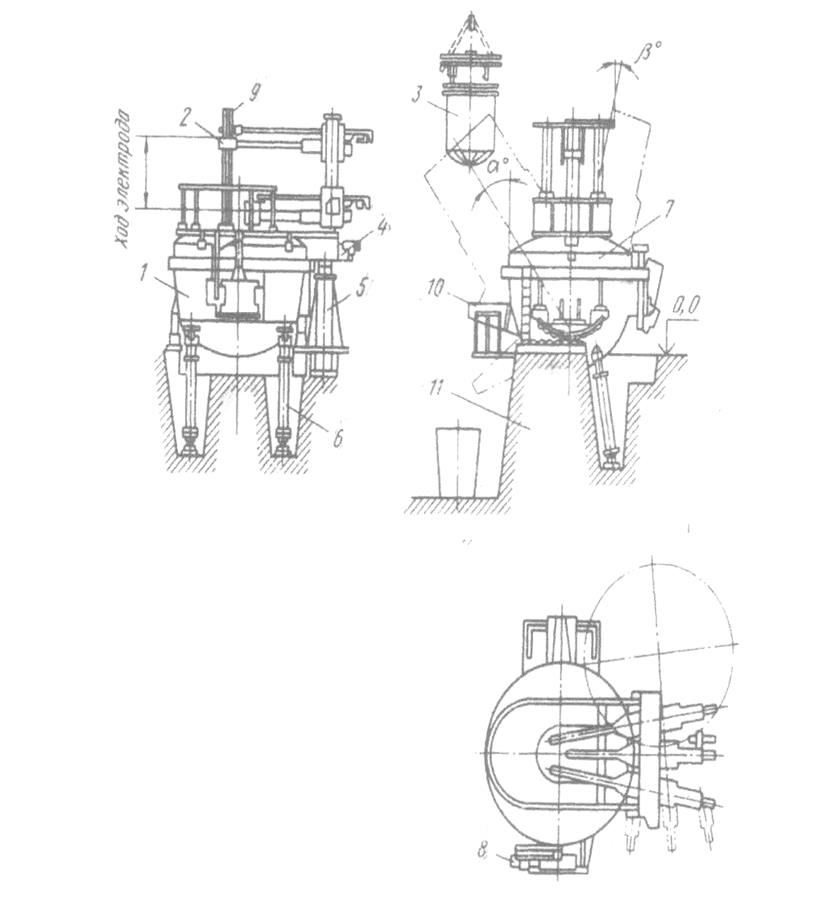

1 — кожух (футеровка); 2 — электрододержатель; 3 — корзина загрузочная; 4 — механизм перемещения электрода; 5 — механизм подъема и отворота свода; 6 — гидроцилиндры наклона печи; 7 — сводовое кольцо; 8 — привод перемещения заслонки (рабочего окна); 9 - электрод; 10 — сливной носок; 11 - фундаментная балка

Рисунок 2 - Дуговая сталеплавильная печь ДСП-0. 5

1.2.1 Технические данные

Основные технические данные указаны в таблице 1.

Таблица 1- Основные технические данные ДСП-0.5

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.