Согласно размерам заготовки под стойку выбираем по ГОСТ 19903-74 лист

20x1600x3600.

Определим коэффициент отхода:

![]()

![]()

Из технологического выреза (сегментной дуги), с целью снижения отходов производства, целесообразно изготовить косынки.

![]()

в) Раскрой подкладного кольца.

Для изготовления подкладного кольца необходимо определить его длину дуги :

![]()

Согласно данным размер подкладного кольца имеет следующие значения

15x880x2320.

По ГОСТ 19903-74 подберем лист для изготовления подкладного кольца.

Лист 15x900x2350.

Определим коэффициент отхода:

Опоры подвижная и неподвижная по своей конструкции одинаковые, поэтому все полученные данные применимы для обоих опор.

3.5. Определение общего коэффициента отхода.

Вычислим общий коэффициент отхода, причем коэффициент отхода материала в машиностроении принимают не более 8% из расчета на всю конструкцию.

![]() .

.

Число отходов находится в допускаемом пределе, так как в химическом машиностроений величина отходов листового материала не должна превышать 8%.

3.6. Резка материала.

Основным способом вырезки деталей из стальных листов является газокислородная резка.

Газокислородная резка основана на горении металла в струе кислорода. Металл разогревается подогревающим пламенем до температуры его воспламенения в кислороде (1100…1200оС) и разрезается подаваемой в зону реза струей кислорода. Подогревающее пламя получают сжиганием природного газа или пропанобутанных смесей. С увеличением содержания углерода в стали, возрастает температура воспламенения в кислороде и возможны трещины при резке. Поэтому стали содержащие более 0,3…0,5% углерода режутся с подогревом.

Для вырезки заготовок из листов, выбранных по ГОСТ 19903-74, применим широкопортальную машину кислородной резки «Комета 2,5К».

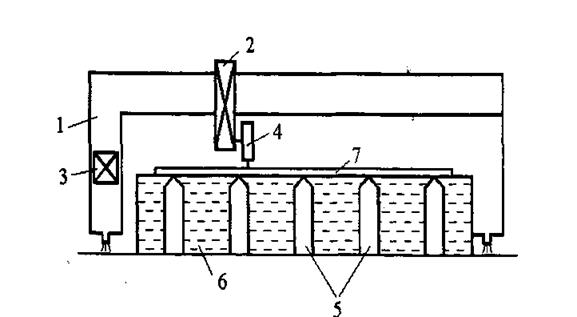

Данная портальная машина имеет перемещающийся по прямолинейным направляющим портал с приводом, резательным и управляющим устройствами и другой оснасткой. Она наиболее рациональна для раскроя листов, а также для обработки сварных полотнищ с одновременной резкой нескольких листов. По отношению к максимальным габаритам обработки порталы занимают минимальную рабочую площадь (рис.3).

Рис.3. Схема машины газокислородной резки.

1 – портал перемещающийся вдоль стола; 2 - суппорт плазменной машины перемещающийся вдоль портала; 3 - устройство обеспечивающее привод суппорта с резцами для обеспечения точной вырезки детали; 4 - мундштук; 5 - опорные сменные стержни; 6 - стол представляющий из себя ёмкость в которую наливается вода; 7 - листовая заготовка

В кинематической схеме портальных машин заложена высокая точность перемещения резательного инструмента по контуру резки в прямоугольной системе координат. Наиболее высокую точность резки портальными машинами заданных контуров произвольной конфигурации обеспечивают устройства числового программного управления контурным движением и технологическими переходами.

Машины для кислородной резки (Комета 2,5К) широкопортальные предназначены как для прямолинейной резки так и для фигурной резки углеродистых и низколегированных сталей по контурам произвольной конфигурации. Предпочтительны при резке заготовок свыше 10 мм с одновременной подготовкой их кромок под сварку. Обеспечивают высокую производительность при многорезаковой резке повторяющихся заготовок. В резательных оснастках используется ацетиленокислородное,

пропанокислородное пламя или смеси кислорода с природным газом.

Машина имеет портал, перемещающийся от привода по рельсовому пути. На портале имеются два поворотных трехрезаковых блока для скоса кромок под сварку и отдельные машинные резаки, закрепленные на суппортах, перемещающихся поперек рельсового пути по направляющим. Управление движением резаков производят, используя фотокопировальную систему или программное устройство. Техническая характеристика машины приведена в таблице №5.

Техническая характеристика портальной машины «Комета 2,5К».

Таблица №5.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.