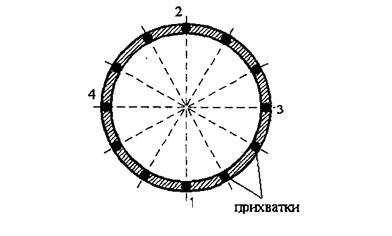

Производится фиксирование в точке 1 (рис.14. ) ожидаемое превышение кромок и осуществляется прихватка в этой точке. Далее устанавливается прихватка в точке 2, затем в точках 3 и 4. После этого прихватки устанавливаются в той же последовательности согласно схеме ( рис.13 ).

Затем собранная часть корпуса передается на стенд для сварки всех кольцевых стыков.

Рис. 14. Схема установки прихваток.

Сборка корпуса теплообменника в целом производится после установки и приварки штуцеров, люков и внутреннего оборудования аппарата.

4.5. Сборка опор аппарата.

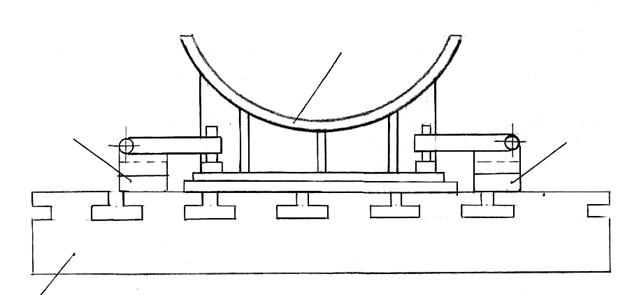

Сборка опорных частей теплообменного аппарата производится на сборочно-сварочной плите с применением универсальных сборочно-сварочных приспособлений.

На сборочно-сварочную плиту укладывается основание опоры. На основание устанавливается гнутая стойка опоры. Данные элементы закрепляются на сборочно-сварочной плите с помощью рычажных прижимов (рис.15).

Затем устанавливается и прихватывается к гнутой стойке подкладное кольцо.

В последнюю очередь устанавливаем и прихватываем ребра жесткости (косынки).

Производим прихватку основания со стойкой опоры, отводим рычажные прижимы и после проверки правильности выполнения сборочной операции собранная опора отправляется на сварку.

Рис.15. Схема сборки опоры.

1- основание опоры; 2- гнутая стойка; 3- рычажный прижим; 4-подкладное кольцо; 5- косынка; 6- сборочно-сварочная плита.

4.6. Разметка корпуса под штуцера.

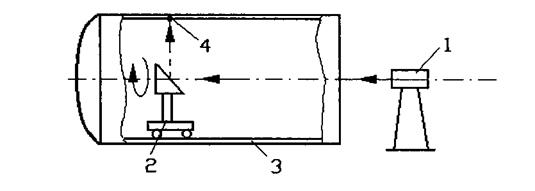

Задачей разметки является определение координаты центра отверстия штуцера или люка согласно основному виду и плану расположения штуцеров и люков. Применим способ разметки с помощью лазера. Принцип данного способа заключается в следующем. Выбирается базовая плоскость, как правило, кольцевой стык днища по оси шва или плоскость разъема корпуса и второго днища. Намечается базовая линия, за которую принимается продольная линия, на которой располагается максимальное количество штуцеров и люков, отмечают от базовой плоскости расстояние, на котором расположена плоскость, в которой находится отверстие. После чего определяется угол, под которым располагается в этой плоскости искомый центр отверстия, относительно базовой линии. В месте найденного центра производят насечку керном сверлят отверстие либо вырезают (в зависимости от диаметра).

Рис.16. Схема лазерной разметки корпуса под штуцера.

1-лазерный генератор; 2-поворотный отражатель с лимбом; 3-размечаемый корпус; 4-центр отверстия под люк.

При лазерной разметке (рис.16.) на горизонтальной площадке устанавливается лазерный генератор, который дает прямой жесткий луч вдоль корпуса, на пути луча ставится отражатель, который одновременно с фиксацией точки, где расположен штуцер может фиксировать плоскость внутри корпуса, или на этой плоскости имеется штуцер или люк. Отражатель также имеет световой лимб с указателем углов, под которым располагается центр отверстия. Разметка штуцеров и люков, располагаемых на днище, как правило, производится до установки его в корпус. Перемещая отражатель на требуемое расстояние определяют центры всех штуцеров и люков.

После определения всех центров осуществляется их сверление насквозь сверлом диаметром 6…12 мм. Для вырезки отверстий используется переносная установка для кислородной вырезки отверстий в корпусах.

4.7. Вырезка отверстий под штуцера.

Вырезку отверстий под штуцера производить с помощью переносной установки для механизированной газокислородной вырезки отверстий в корпусах цилиндрических аппаратов, техническая характеристика, которой приведена в таблице №6.

Данная установка обеспечивает перпендикулярное положение резака относительно поверхности корпуса, а так же одновременно с вырезкой производит подготовку кромок под сварку.

4.8. Требования к установке штуцеров, люков и укрепляющих колец.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.