|

Параметр |

Величина |

|

Толщина разрезаемой стали, мм Расход кислорода, м3/ч Давление кислорода на входе в резак, МПа Расход ацетилена, м3/ч Давление ацетилена на входе в резак, МПа Габаритные размеры резака, мм: длина ширина высота Масса, кг |

3-300 3-40 0,3-1,2 0,4-1,2 0,001 537 72 189 1,783 |

3.7. Гибка материала.

3.7.1. Вальцевание.

Вальцевание – это заготовительная операция получения обечайки из листового материала в специальных валковых листогибочных машинах.

Получение деталей методом вальцевания осуществляется на гибочных валках 2, 3 и 4 валковых. При холодном вальцевании металла деформация его не должна превышать 2,5%.

Вальцевание будем производить на четырехвалковой листогибочной машине модели ЧСР – 1020, предназначенной для гибки цилиндрических заготовок.

Машина имеет четыре валка: верхний, нижний и два боковых. Верхний и нижний валки – приводные. Все валки установлены на подшипниках качения. Нижний и боковые валки перемещаются в направляющих пазах стоек с помощью гидроцилиндров. Левая опора верхнего валка откидная для съема готового изделия. Вальцевание выполняют как в холодном, так и в горячем состоянии. Вальцевание в холодном состоянии проводят до пределов не вызывающих явление наклепа и роста зерна в условиях рекристаллизации.

Для определения возможной деформации используют эмпирическую

зависимость  > 25, т.е. ожидаемая

деформация не превышает 2,5% и вальцевание можно проводить в холодном

состоянии.

> 25, т.е. ожидаемая

деформация не превышает 2,5% и вальцевание можно проводить в холодном

состоянии.

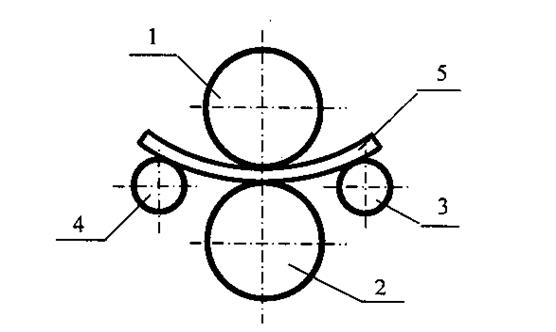

Рис. 5. Принципиальная схема четырехвалкового

вальцевания.

1- верхний валок; 2 – опорный приводной валок;

3 и 4 – боковые валки; 5 – заготовка;

Четырехвалковая схема вальцевания позволяет получить цилиндрические обечайки с подогнутыми концами за один проход.

Техническая характеристика четырехвалковой гибочной машины модели

ЧСР – 1020.

Таблица№8.

|

Параметр |

Величина |

|

Ширина листа, мм Толщина листа, мм Диаметр валков, мм верхнего боковых Скорость гибки, м/мин Мощность главного привода, кВт установленная. |

2000 5-20 250 200 6,8 11 18,4 |

В процессе изготовления опор теплообменника появляется необходимость проведения операций гибки. Для гибки материала применим пресс листогибочный гидравлический марки И1424.

Данное оборудование предназначено для изготовления гибкой различных деталей из полосового и листового материала в универсальных V – образных штампах. При использовании специальных штампов может быть выполнена гибка сложных деталей за один переход, гибка по радиусу, штамповка и резка.

Техническая характеристика пресса И1424.

Таблица№9.

|

Параметр |

Величина |

|

Номинальное усилие, кН Длина стола и ползуна, мм Расстояние между стойками станины, мм Ширина стола, мм Расстояние от оси ползуна до станины (вылет), мм Ход ползуна, мм Скорость хода ползуна, мм/с: холостого рабочего возвратного Высота стола над уровнем пола, мм Мощность электродвигателя главного привода, кВт Рабочее давление в сети гидросистемы, МПа Масса , кг |

250 1350 1050 100 250 100 25 8 50 940 5,5 28 2000 |

3.7.2. Формирование днищ.

Эллиптические днища изготавливают двумя способами штамповкой и фланжированием.

Штамповка производится в холодном и горячем состоянии. Для сталей перлитного класса толщиной 10…12 мм, в холодном состоянии, для больших толщин, как правило, в горячем.

Для изготовления эллиптических днищ теплообменника применим метод штамповки на прессах.

Заготовка с помощью транспортера подается в нагревательную печь для равномерного нагрева до требуемой температуры. Нагретая заготовка специальными захватами извлекается из печи и подается на транспортер, с помощью которого транспортируется к штампу, находящемуся под прессом. Затем заготовку устанавливают на протяжное кольцо и штампуют, как правило, за одну операцию. За две операции штампуют только в тех случаях, когда требуется изготовить днище повышенной точности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.