В процессе горячей штамповки нагретая заготовка быстро охлаждается и, сокращая свои размеры, напрессовывается на пуансон. Для облегчения съема отштампованного днища пуансон, предназначенный для горячей штамповки, выполняется из двух частей: грибка и формирующего кольца. Заготовка снимается при ходе пуансона вверх.

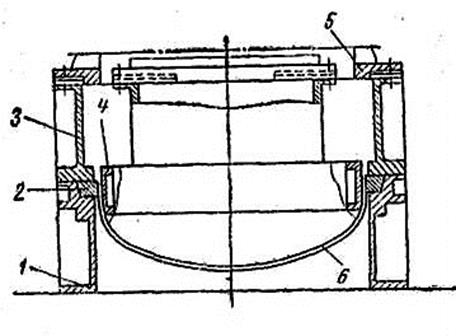

Рис. 6. Схема штамповки.

1 – матрица; 2 – штамп;

3 – упоры для снятия днища.

4. Сборочные операции.

Целью сборочных операций является обеспечение точного сопряжения соединяемых элементов между собой в узле, т.е., чтобы обеспечить соосность элементов исключающих изгибающие моменты при работе конструкции не учитываемое расчетом.

Так, для сосудов работающих под внутренним давлением, имеющих эллиптические или полусферические днища, ответственными за прочность конструкции являются продольные стыки обечаек, швы заготовок эллиптических днищ.

От точности сборочных операций во многом зависит качество сварочных работ и работоспособность конструкции в целом.

4.1 Сборка обечаек по продольному стыку.

Сборка обечаек по продольному стыку осуществляется с целью обеспечения требуемого превышения кромок и необходимого зазора в стыке согласно ГОСТ 8713-79 на автоматическую сварку под слоем флюса.

Сборку продольных стыков обечаек производим на роликовом стенде

Т- 30М, с применением универсально – сборочных приспособлений.

Роликовый стенд Т-30 предназначен для вращения длинных цилиндрических изделий при автоматической сварке продольных и кольцевых швов.

Может быть использован при изготовлении составных обечаек большой длины из отдельных коротких частей, в котлостроении, при изготовлении химической аппаратуры и резервуаров различной емкости.

Основные узлы роликового стенда: приводная роликоопора, приводная промежуточная роликоопора, привод Р-994, фундаментная рама.

Приводные роликоопоры связаны между собой общим валом.

Привод имеет два двигателя: постоянного тока для вращения со сварочной скоростью и переменного тока для вращения с маршевой скоростью. Переключение привода с рабочей скорости на маршевую и наоборот производится электромагнитной муфтой с дистанционным кнопочным управлением.

Холостые роликоопоры – перекидные.

Управление стендом может осуществляться с отдельно устанавливаемого пульта управления либо с пульта управления сварочного аппарата. Конструкция стенда позволяет применить при сварке флюсовые подушки для продольных и кольцевых швов.

Технические данные роликового стенда Т-30М.

Таблица№11.

|

Диаметр изделий, мм. |

300-4000 |

|

Максимальная грузоподъемность, кг. |

10000 |

|

Допустимая нагрузка на один ролик, кг. |

1300 |

|

Рабочая скорость вращения, м/ч. |

24-96 |

|

Маршевая скорость вращения, м/мин. |

13 |

Собираемую обечайку укладываем на роликовый стенд, затем с помощью двух винтовых стяжек устанавливаем требуемый зазор в стыке.

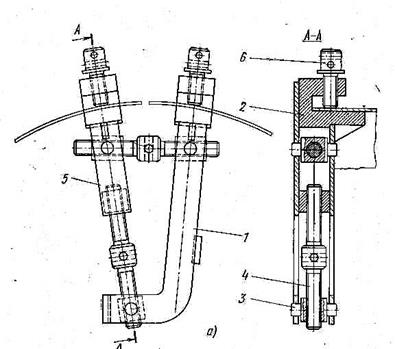

Применяемые винтовые стяжки предназначены для стягивания при сборке двух или несколько деталей и узлов, для выравнивания кромок, вмятин, для разжима цилиндров. (рис.7 ). Винтовые стяжки устанавливаем в начале и в конце собираемой обечайки, с целью осуществления качественной сборки.

Рис. 7. Схема винтовой стяжки.

Стяжки размещаем по обеим сторонам собираемого стыка (рис. 8),

при этом фиксируем кромки обечайки в стягивающих винтах основного 1 и

вспомогательного 5 рычага. С помощью механизма сближения основного и

вспомогательного рычага устанавливаем зазор в стыке согласно ГОСТ 8713-79 ![]() .За счет изменения длины вспомогательного

рычага 5 обеспечим минимальное превышение кромок собираемой обечайки (В).

.За счет изменения длины вспомогательного

рычага 5 обеспечим минимальное превышение кромок собираемой обечайки (В).

Согласно ОСТ 26.291-94 превышение кромок для монометаллов Δ <10% от толщины металла, но не более 3мм.

![]() но не более 3 мм. Необходимую

величину зазора в стыке контролируем с помощью специальных щупов или

калиброванной закаленной стальной проволоки.

но не более 3 мм. Необходимую

величину зазора в стыке контролируем с помощью специальных щупов или

калиброванной закаленной стальной проволоки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.