Внутренние теплообменные устройства применяются, когда площадь наружных поверхностей аппаратов недостаточна для размещения требуемого количества греющих элементов в случае необходимости быстрого нагревания или охлаждения реактора, или, когда наружные теплообменники нецелесообразны по конструктивным соображениям.

Наиболее часто используют внутренние теплообменники в виде змеевиков и стаканов. Последние предпочтительнее при повышенной вязкости реакционной смеси.

Электрообогрев в полимерной промышленности широкого применения не получил. Он рентабелен лишь в случае проектирования установок с одним или несколькими реакторами малой емкости; может осуществляться либо внешними электронагревательными спиралями, либо индукционным способом. Второй метод прогрессивней, но требует более сложного и дорогостоящего оборудования (индукторы, КИП). Его достоинства – более высокий коэффициент теплопередачи к реакционной массе (тепло генерируется в стенке реактора за счет ее индукционного сопротивления), снижается опасность местного, нагрева, уменьшаются теплопотери и облегчается взрывобезопасное исполнение электросхемы.

В последние годы получают распространение трубчатые электронагреватели (ТЭН) и их разновидность – трубчатые электропатроны (ТЭП). Основные параметры ТЭН (номинальные мощности, напряжение, удельная поверхностная мощность, размеры) стандартизованы. Электронагреватель состоит из металлической трубки или патрона, внутри которых размещена нагревательная спираль. Пространство между внутренней стенкой трубки или патрона и спиралью заполнено уплотненным порошком оксида магния. На концах трубки (патрона), – фарфоровые изоляторы. ТЭНы надежны при вибрациях и значительных ударных нагрузках, могут иметь любую форму, их корпус не находится под напряжением. Монтировать ТЭНы и ТЭПы можно на любых конструкциях без дополнительной электрической изоляции. На рис. 2.3 показан пример размещения ТЭПов внутри гладкой рубашки реактора для прямого нагрева теплоносителя.

Применение мешалок способствует ускорению технологического процесса, гомогенизации реакционной: массы, улучшению качества получаемого продукта, стабильности его химических и физических свойств.

Перемешивание производится мешалками, конструкции которых, известные из курса «Процессы и аппараты, химических производств», зависят от вязкости реакционной массы.

Для получения полимеров наиболее часто используют мешалки якорные и рамные, а также пропеллерные и лопастные. В отдельных случаях применяют мешалки и мешалки комбинированные. Например, рамно–якорные, пропеллерно–рамные. Мешалки стандартизованы. Основной размер мешалки – ее размах – выбирается из ГОСТ по внутреннему диаметру реактора. При этом величиной зазора между лопастью мешалки и стенкой реактора, зависящей от вязкости реакционной массы, обычно задаются. Мешалки устанавливаются консольно на валах и приводятся в движение с помощью привода.

Привод мешалок реакционных аппаратов работает в особо тяжелых условиях (температура, агрессивная среда),

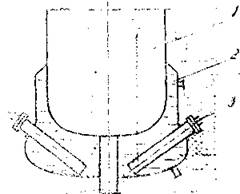

Рис. 2.3. Гладкая рубашка с трубчатым электрическим

патроном (ТЭП): 1 – днище реактора;

2 – рубашка; 3 – ТЭП

в связи с чем к нему предъявляются следующие требования: взрывобезопасность, стойкость к воздействию агрессивной среды находящейся в жидком – или газообразном состоянии, надежность в работе, простота управления. Для вращения мешалок используют гидропривод и привод электромеханический. В комплект первого входят электродвигатель, насоос и гидродвигатель. Его главное достоинство – величина крутящего момента не зависит от скорости, вращения; Недостатки — скорость вращения не постоянна по величине, сложность конструкции.

В связи с этим пока наибольшее распространение имеет электромеханический привод. Он состоит из асинхронного двигателя переменного тока во взрывобезопасном, если это необходимо, исполнении, планетарного редуктора, и муфт, через которые вращений передается на вал мешалки (курсы «Детали машин», «Техническая механика»). Редуктор служит для снижения скорости вращения и увеличения крутящего момента.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.