Проводя взаимодействие компонентов реакционной смеси в тонком слое, удается интенсифицировать процессы ее нагревания и охлаждения, снизить диффузионные сопротивления и ускорить удаление непрореагировавших низкамоле–кулярных продуктов, уменьшить градиент температуры по толщине слоя смеси. Вследствие этого при относительно небольших размерах (пленочные реакторы характеризуются высокой производительностью.

В настоящее время уже накоплен определенный опыт конструирования и эксплуатации пленочных реакторов. По способу образования и перемещения пленки различают реакторы со свободным и принудительным стеканием пленки, с неподвижным и вращающимся корпусом, 'центробежные и роторные, причем последние могут различаться формой и конструкцией роторов (цилиндрические, конические, с лопастями). ' :

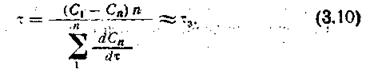

Наиболее прост для понимания устройства и принципа действия центробежный конический реактор с контактным соплом (рис, 3.8). Он состоит из вертикального цилиндро–конического корпуса / с комбинированной гладкой 2 и анкерной 3 рубашкой. Реакционная смесь подается в реактор через контактное сопло 4, расположенное в цилиндрической части по касательной к корпусу. Для вывода непрореагиро–•вавшего мономера и паров растворителя служит центральный штуцер 5. Готовый полимер удаляется из реактора через нижний штуцер б.

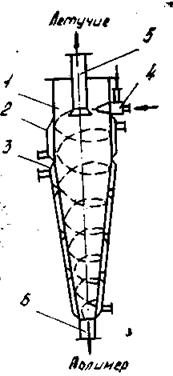

В контактном сопле (рис. 3.9) происходит интенсивное смешение компонентов реакционной смеси, которые поступают в него через центральный / и тангенциальный 2 каналы. Корпус сопла 3 имеет коническую форму, вследствие чего на выходе из сопла компонент, двигавшийся по коническому каналу, разбивает поток, истекающий из центрального канала, что способствует перемешиванию и создает высокоразвитую поверхность контакта фаз.

Гомогенизированная реакционная смесь движется по спиральной траектории, располагаясь тонким слоем, пленкой на нагретой поверхности цилиндро–конического корпуса. Продолжительность реакции поликонденсации составляет до 20—30 с.

С целью увеличения единичной мощности и •производительности можно вводить в аппарат реакционный раствор через 2 или 3 контактных сопла, располож«нных на одинаковом угловом расстоянии однЪ от другого и направленных

47

![]()

![]()

с учетом наклони спиральной траектории непёреёекающйхся

потоков.

В горизонтальных реакторах с вращающимся корпусом реакционная смесь подается через центральный патру!бок, стекает на вращающуюся поверхность корпуса и под действием центробежной силы распределяется по ней в виде тонкого слоя.

Рис. 3.9. Принципиальная схема контактного сопла: / — прямая труба; 2 — штуцер тангенциальной подачи; 3—корпус

Для реакторов пленочного типа со свободным движением пленки характерны следующие недостатки: значительный градиент скорости по длине пути реакционной смеси, налипание полимера или олигомера на стенки и ухудшение равномерности теплового режима, высокая чувствительность к вязкости реакционной массы и снижение эксплуатационных лараметров лри ее возрастании.

Интересным примером совмещения в одной конструкции достоинств реакционных аппаратов игаекового и пленочного

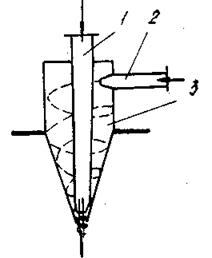

типа является горизонтальный секционный аппарат непрерывного действия с комбинированным шнеком–мешалкой (рис. 3.10).

Аппарат состоит из необогреваемых 1 и обогреваемых 4 секций, соединенных болтами 3. Внутри соединенных секций проходит вал 6, на котором установлены лопастные мешалки 7 и транспортирующие шнеки 8. Частота вращения вала 10—500 с~'.

Терморегулирование аппарата может осуществляться электронагревателями 5. Реакционная смесь или ее компо–

Рнс. 3.10. Принципиальная схема секционного аппарата с комбинировавшим шнеком–мешалкой: /—секция; 2, 5 — штуцеры; 3 — резьбовое соединение; 4 — секция нагреваемая; 5 — нагреватель; 6 — вал; 7 — мешалка; 8 — шнек

ненты поступают в секции с мешалками и под их действием распределяется тонким слоем на поверхности теплообмена. Шнековые элементы транспортируют реакционную смесь из одной секции в другую и способствуют созданию перекрещивающихся потоков. Продольного — от действия шнеков и поперечного — от действия мешалок. Секционная загрузка аппарата (штуцеры 2, 5) позволяет регулировать не только состав реакционной смеси, но и толщину пленки на поверхности теплообмена.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.