Секционные колонны в значительной мере лишены этого

недостатка. ·"

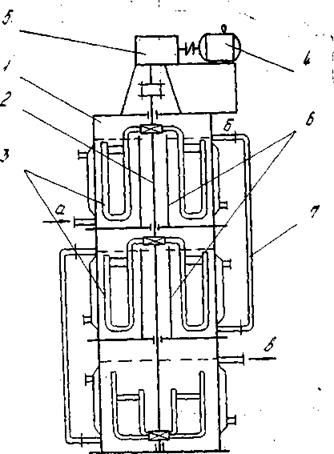

.. Колонный комбинированный аппарат (рис. 3.7) предназначен для получения фенолформальдегидных смол новолач–

43

наго типа. Он состоит из трех секций .1, через которые проходит вал 2 с тремя (по числу секций) мешалками 3, получающий вращение от привода, состоящего из электродвигателя 4 и редуктора 5. Центральное трубы 6 служат для разобщения секций.

Рис. 3.7. Схема трехсекционного комбинированного колонного реактора: / — секция; 2 — вал; 3 — мешалка; 4 — электродвигатель; 5 — редуктор; 5 — центральная труба; 7 — труба промежуточная

Смесь компонентов непрерывно поступает в загрузочный штуцер а верхней секции и после частичной поликонденсации перетекает через верхний штуцер разгрузки б в нижнюю часть средней секции по трубе 7. Окончательно разгрузка аппарата производится через штуцер в.

44 ·.»

Для изготовления корпуса реактора применяют двухслойную сталь, а вала и якорных мешалок — высоколегиро–ваную сталь.

Количество реакторов в исходной схеме или число секций в колонне не может быть бесконечным. Максимальное количество ступеней η определяют с помощью коэффициента полезного использования η, который также иногда называют коэффициентом полезного действия, что с точки зрения механики представляется неверным:

где τρ— продолжительность реакции; Тц — продолжительность цикла.

Установлено, что с ростом количества ступеней величина η растет по экспоненциальной зависимости и после л>10 практически перестает изменяться. Это означает, что в таком случае применение непрерывной схемы взамен периодической уже не дает выигрыша в затратах времени. Поэтому в современном производстве количество реакторов в каскадных аппаратах и число ступеней в секционных колоннах не превышает десяти. Окончательно количество ступеней определяют технологическим расчетом.

Технологический расчет комбинированных реакционных аппаратов заключается в определении оптимального количества их ступеней или секций и их рабочего объема.

Для ориентировочного расчета можно использовать уравнение (2.4), переписав его в виде

где обозначения те же, что в уравнении (2.4).

|

Характеристика аппарата Полная емкость, м3 Полная емкость секции, Μλ Рабочая емкость секции, м3 Внутренний диаметр, ми Общая высота колонны, мм Частота вращения вала мешалки, с–1 Мощность электродвигателя, кВт |

6,3 2,0 1,55 1400 7400 3,2 10 |

Поскольку

Уточяеииый расчет заключается в доставлении дифференциального уравнения кинетики реакции и его интегрирования, для чего необходимо знать константу скорости, реакции.

Приближенный расчет срстоит в графоаналитической обработке экспериментальной кривой изменения концентрации реакционной смеси во времени, полученной на модельном аппарате периодического действия.

Задаются числом ступеней, графоаналитическим методом дифференцируют экспериментальную кривую и определяют необходимую скорость реакции в каждой ступени. Затем определяют необходимую концентрацию реакционной смеси в каждой ступени решением уравнений вида

где Сп и Cn_i — концентрация в аппаратах последующей η

и предыдущей η—1 ступеней; dcjdi — скорость реакции в n–й ступени реактора; τκ — конечное время реакции (по экспериментальной кривой);

η — принятое число ступеней (секций). После определения концентрации реакционной смеси в первой Ci ступени (секции), комбинированного реактора, его •проверяют по общей продолжительности реакции (т), которая должна быть, близка заданной (τ3):

Реакторы пленочного типа можно отнести к комбинированным аппаратам, поскольку в их конструкции и действии сочетаются принципы идеального смешения и идеального вытеснения.

46

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.