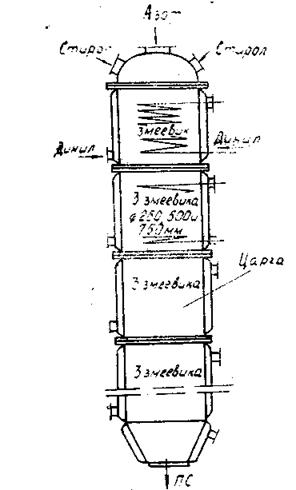

Колонные аппараты эксплуатируются в условиях существенно отличающихся от предыдущих. Давление" в них, как правило, атмосферное, скорость движения реакционной массы до 10~3 м/с, температура в рабочем объеме может достигать 250°С. Например, для получения блочного полистирола (рис. З'.З) используют вертикальный .колонный аппарат, состоящий из нескольких секций :(царг). Кдждая царга имеет рубашку и змеевик. Корпус царги и обогреватели; выполнены из высоколегированной стали 1Х18Н9Т.

Раствор полимера в мономере (28%) вводится через штуцер в верхнюю царгу. Сюда же подается инертный газ (азот). Температура в верхней царге составляет 120°С. По

38

мере смещения в следующую царгу реакционная смесь должна нагреваться до 200—22Q°C. Поэтому остальные царги снабжены не одним, как в первой, а тремя концентрическими змеевиками. Процесс полимеризации длится до 30 ч.

Рис. 3.3. Схема колонного аппарата для получения блочного полистирола

Расплав готового полимера непрерывно выгружается в шнек–приемник через штуцер в коническом днище аппарата.

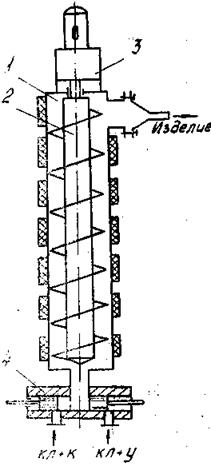

Ш не новые реакторы используются для обработки сред с вязкостью до 108 Па–с при рабочей температуре до 300 С. Их применяют в процессах этерификации природного поли–

Рис. 3.4. Схема вертикального шне–кового реактора: /—корпус'с обогревателями; 2 — шнек; 3 — привод; 4 — насосы–дозаторы

мера–целлюлозы для получения полилактамов высокоскоростной щелочной полимеризацией, для синтеза полиамидов, полибутадиеновых каучуков, для проведения процесса поликонденсации в производстве полиэфирных олигомеров.

Вертикальный шнековый реактор '(рис. 3.4) состоит из обогреваемого теплоизолированного корпуса, шнека, привода его вращения, дозирующих насосов.

Для получения тюликапролактама расплав капролактама КЛ, смешанный с катализатором Кис ускорителем У закачивается через насосы–дозаторы в шнековый реактор, где при температуре 225—240 °С происходит полимеризация, заканчивающаяся примерно через 20—25 мин. Производительность реактора достигает 200 кг/ч. На выходе из реактора устанавливается формующая головка для получения жгутов, профильных изделий, лент, что исключает необходимость повторного расплавления полимера, неминуемо ухудшающего

его свойства.

Одношнековым реакторам при всех их достоинствах (универсальность, высокая производительность, возможность совмещения в одном агрегате функций получения и переработки полимера) свойственны и недостатки: колебания концентрации реакционной смеси, приводящие к непостоянству степени полимеризации, забивание винтового канала шнека полимером, прекращение подачи компонентов и замедление процесса.

Этих недостатков лишены двухшнековые реакторы с

взаимозацепляющимися (самоочищающимися) шнеками.

Выпускается ряд двухшнековых машин ' (ГОСТ 26–01–709—73) с диаметром шнека 100; 200; 300 и 400 мм. Производительность таких реакторов марки СН составляет

от 0,3 до 20 т/ч.

ДвуХ'Шнековый горизонтальный реактор может применяться, например, для поликонденсации полиэфиров. Он состоит (рис. З.б) из корпуса с рубашкой 1, в котором вращаются два шнека 2, вертикального шнека–разгрузчика 3, дегазационного 4 и загрузочного устройства 5. Расплав фор–конденсата подается через загрузочное устройство в корпус реактора. Уровень расплава ниже диаметра шнека, поэтому витки шнека постоянно выступают над сю поверхностью, обеспечивая вакуумирование тонких слоев расплава. В свободном объеме реактора поддерживается глубокий вакуум, способствующий удалению из расплава диэтиленгликоля, выделяющегося в процессе поликонденсации. Время пребыва–

ния реакционной массы в реакторе От 1 до 2,5 ч, средняя частота вращения шнеков 0,15—0,2 с–1, производительность реактора до 400 кг/ч.

Известны примеры использования многоступенчатых шне–ковых реакторов для получения, например, порошкообразных полиамидов. Такие реакторы состоят из соединенных последовательно пяти–, двух– и одношнековых секций. Первая ступень — двухшнековая.–·—служит для смешения компонентов при комнатной температуре. Во 2– и 3–й, одношнековых секциях происходит поликонденсация полиамида при

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.