Необходимо помнить, что размеры стандартных корпусов реакторов определены при нормальных условиях Т=20°С. Поэтому выбранные корпус и крышку проверяют на прочность с учетом реальных условий эксплуатации – давления, температуры, агрессивности среды продолжительности работы за сутки, месяц, год.

Теплообменные устройства служат для нагревания реакционной смеси с помощью жидкого или парообразного теплоносителя, а также электрообогревом. Первый способ удобен тем, что одну и ту же систему можно использовать также и для теплоотвода в случае необходимости охлаждения реакционной смеси. Кроме того, этим способом можно обогревать или охлаждать реакторы практически любого объема. Поэтому он получил наибольшее распространение.

В качестве теплоносителей используются: вода при t ≤ 70°С; насыщенный пар при 70 ≤ t ≤ 150°С; перегретая вода, насыщенный пар высокого давления – 2,0 ÷ 2,5 МПа при t ≥ 150°С; высококипящие органические теплоносители (ВОТ) при 70 ≤ t ≤ 250 0С.

Применение перегретой воды и пара высокого давления неудобно, так как усложняет конструкцию аппарата и его обслуживание. Использование с этой целью ВОТ в виде жидкости и паров позволяет резко уменьшить давление в рубашках и, следовательно, облегчить конструкцию теплообменников.

Высококипящие органические теплоносители представляют собой, главным образом, динильные смеси.

Один из составов: дифенил и дифенилоксид в соотношении 1:3; tпл = 13,3°С; tк = 255 °С, термическая стойкость – до 380°С.

Необходимо иметь в виду, что использование ВОТ связано с дополнительными начальными и эксплуатационными расходами на комплектующее оборудование (парокотельная установка, конденсационная система с нагревателями и. холодильниками, насосы и т. д.).

Теплоноситель может циркулировать, по внешним или внутренним теплообменным устройствам. Их конструкция определяется главным образом давлением.

|

Рис. 2.1. Разновидности устройств наружного обогрева реакционных аппаратов: а – гладкая рубашка; б – анкерная рубашка; в, г – змеевик из гнутого сортаментного, уголкового железа; д – змеевик трубчатый

Внешние теплообменные устройства. Наибольшее применение находят рубашки. Рубашка прикрепляется к корпусу реактора. Она имеет два штуцера – внизу и вверху. Если теплоноситель – пар, то он подается в верхний штуцер, а через нижний – сливается конденсат. Если теплоноситель – жидкость, то он подается снизу и выводится через верхний штуцер.

Основной способ крепления рубашки – неразъемные соединения сваркой и реже пайкой. На рис. 2.1 показаны конструктивные варианты наружных теплообменников. При давлениях до 0,8 – 1,0 МПа применяют гладкие рубашки (а), которые могут быть одно–, 2–х и многосекционными. При более высоких давлениях теплоносителя используют штампованные рубашки анкерного типа с вмятинами (б). На участках вмятин рубашка крепится к корпусу реактора контактной или дуговой сваркой. В таких конструкциях рубашка разгружает корпус, благодаря чему давление в ней может быть увеличено до 5,0 МПа.

При давлениях теплоносителя от 5,0 до 10,0 МПа рубашки непригодны и тогда применяют змеевики, приваренные или припаянные к корпусу аппарата. Конструктивно они выполняются

|

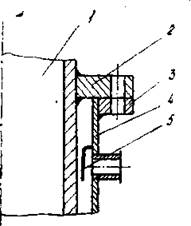

Рис. 2.2. Узел крепления съемной рубашки: 1 — обечайка; 2 — фланец корпуса; 3 — фланец рубашки;

4 — рубашка; 5 — экран

из гнутого железа или из уголков, изогнутых по профилю аппарата (в, г). При давлении теплоносителя более 10 МПа применяют приваренные змеевики из труб (д). Если реактор работает в тяжелых условиях и требуется периодический осмотр наружной поверхности самого реакционного сосуда, то применяют разъемное крепление рубашек к корпусу. Съемные рубашки удобны и во многих других случаях: для реакционных котлов из цветных металлов, титана или его сплавов в тех случаях, когда сварка корпуса с рубашкой невозможна по конструктивным соображениям и т. д. Один из вариантов съемной рубашки показан на рис. 2.2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.