Чистые колесные пары подаются на позицию магнитного и ультразвукового контроля осей. Магнитный контроль осей производится магнитным железным порошком ПЖ 6М. Колесные пары, требующие смены элементов, поступают на участок прессовых работ. Снятие колес производится на распрессовочном прессе. В процессе перечисленных работ вредные вещества не образуются.

Цельнокатанные колеса подаются на расточной станок "Рафамет", где расстачиваютоя и притачиваются к оси. Запрессовка цельнокатанных колес на ось производится на запреоссовочном прессе. Обточка колесной пары по поверхности катания производится на колеоотокарном станке “Рафамет”.

Выделяющаяся при работе пыль металлическая удаляется и выбрасывается в атмосферу системой вытяжной вентиляции.

Колесные пары с роликовыми буксами после демонтажа и обмывке поступают для полной ревизии на позицию монтажа роликовых букс. Роликовые подшипники после обмывки транспортируются в роликовое отделение для определения объема ремонта и подбора к шейке оси. Все отремонтированные колесные пары поступают на инспекторскую площадку для проверки качества ремонта» затем на участок покраски колесных пар. Выделяющиеся при окраске вредные вещества удаляются и выбрасываются в атмосферу через крышные дефлекторы. После окраски и постановки клейм колесные пары подаются в колесный парк.

На наждачно-заточных станках производится заточка режущего инструмента. Выделяющаяся при заточке пыль удаляется и выбрасывается в атмосферу системой вытяжной вентиляции от двух станков.

Наплавка на ось проволоки Св-08Г2С под флюсом АН-348-А производится с предварительной раопрессовкой и без распреосовки. Выделяющиеся при наплавке вредные вещества удаляются и выбрасываются в атмосферу системой вытяжной вентиляции.

В сварочной кабине производится сварка электродами 03С-4. Выделяющиеся при сварке вредные вещества удаляются и выбрасываются в атмосферу системой вытяжной вентиляции.

Вагоносборочный цех ступенчатого типа размещен в двух секциях.

Первая секция оборудована мостовыми кранами грузоподъемностью 5т и двумя путями-первым и вторым, на которых расположено 7 ремонтных стойл.

Вторая секция так же оборудована мостовым краном грузоподъемностью 5т и двумя путями-третьим и четвертым. Третий путь используется для накопления отремонтированных тележек.

Производственная площадь вагоносборочного цеха составляет 2455 м2.

Секции соединены транспортным коридором для подачи отремонтированных тележек из второй секции в первую и транспортировки аккумуляторным погрузчиком деталей и узлов вагонов в обменную кладовую, а неисправных из обменной кладовой в отделения для ремонта.

Ремонт вагонов производится стационарным методом. Норма простоя вагонов с момента подачи вагонов на пути депо до времени выпуска из ремонта 12,5 часов.

Тележки относятся к ходовым частям вагона. В них объединяются рамой две или более колесные пары с буксами, система рессорного подвешивания и части тормозной рычажной передачи.

Применение тележек в качестве ходовых частей обусловлено необходимостью создания вагонов увеличенной грузоподъемности и с большой базой. В большегрузных вагонах по условиям допускаемых нагрузок от колесной пары на рельсы число колесных пар не может быть ограничено двумя или тремя, а вписывание данного вагона в кривые участки железнодорожного пути без тележек затруднено. Тележки же позволяют вагонам иметь необходимое число колесных пар и благодаря наличию короткой базы проходят кривые участки пути малого радиуса с небольшим сопротивлением движению.

При проходе по пути с неровностями кузов тележечного вагона имеет меньше вертикальное перемещение, чем нетележечного.

Благодаря возможности размещения в тележках несколько последовательно расположенных ступеней (ярусов) рессор в сочетании с различного рода гасителями колебаний и устройствами, обеспечивающими устойчивость положения кузова, создаются условия для достижения хорошей плавности хода вагона.

Конструкция соединения тележек с кузовом позволяет без затруднения выкатить их при необходимости. Это облегчает осмотр и ремонт ходовых частей вагона Тележки могут свободно поворачиваться относительно кузова благодаря наличию на раме вагона пятника и на тележке подпятника.

Размещение в тележках рессор в сочетании с различного рода гасителями колебаний создают возможность устойчивого положения и плавного хода вагона.

Вагонные тележки классифицируются по числу осей, устройству рессорного подвешивания, способу распределения нагрузки в раме, способу передачи нагрузок от кузова вагона на раму тележки и от рамы к колесным парам.

Рамы тележек изготавливают литыми или сварными из штампованных или прокатных профилей. В тележках, особенно пассажирских вагонов, целесообразны рамы с балками коробчатого закрытого сечения, которые имеют малую массу и хорошо сопротивляются изгибу и кручению. Литые рамы требуют в эксплуатации незначительного ремонта, но обладают большой массой. Они преимущественно применяются в тележках грузовых вагонов.

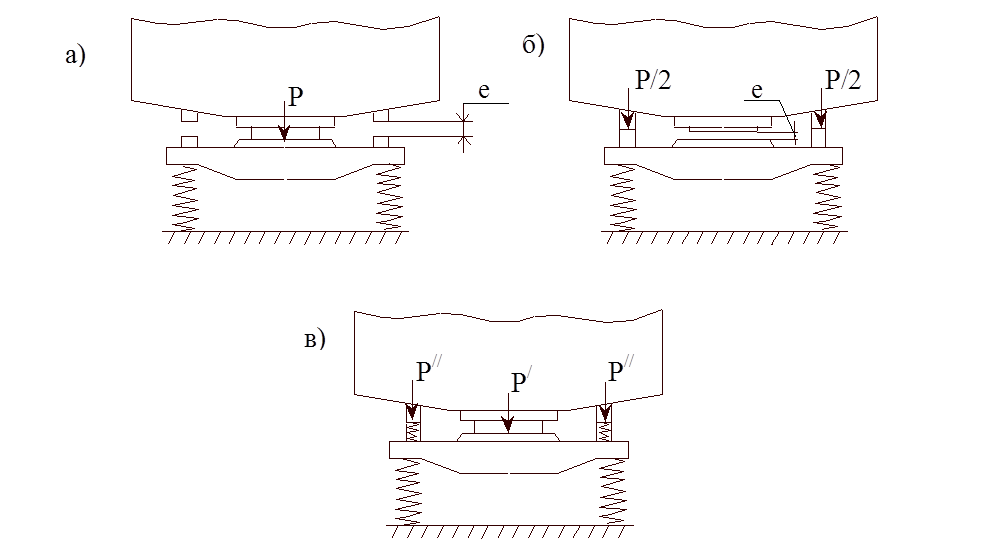

Для большинства вагонов характерны следующие схемы передачи нагрузки от кузова вагона на тележку: через пятник- подпятник; через скользуны вагона на скользуны тележки и пятник- подпятник и скользуны (рис. 1.4.).

Рис. 1.4. Схемы передачи нагрузки от кузова вагона на тележку

Увеличение осевых нагрузок и скоростей движения, повышение надежности конструкции несущих элементов, а также необходимость снижения трудоемкости изготовления и ремонта способствовали созданию двухосных тележек типа УВЗ - 6, М - 44, МТ - 50 и ЦНИИ - Х3, трехосных модели 18 – 102 производства Уральского и Крюковского вагоностроительных заводов и четырехосных модели 18 – 101.

Тележка типа ЦНИИ – Х3 (модели 18-100) предназначена для подкатки под грузовые железнодорожные вагоны и обеспечивает эксплуатацию вагонов по железнодорожным путям колеи 1520 мм (допускает возможность переоборудования для эксплуатации по путям колеи 1435 мм) и прохождение кривых участков пути с минимальным радиусом 60 м, сортировочных горок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.