Допускается производить заварку продольных трещин в боковой раме согласно требованиям технологии ремонта трещин боковой рамы тележки 18 – 100 от 11.11.88 № РТМ 32 ЦВ 201 – 88.

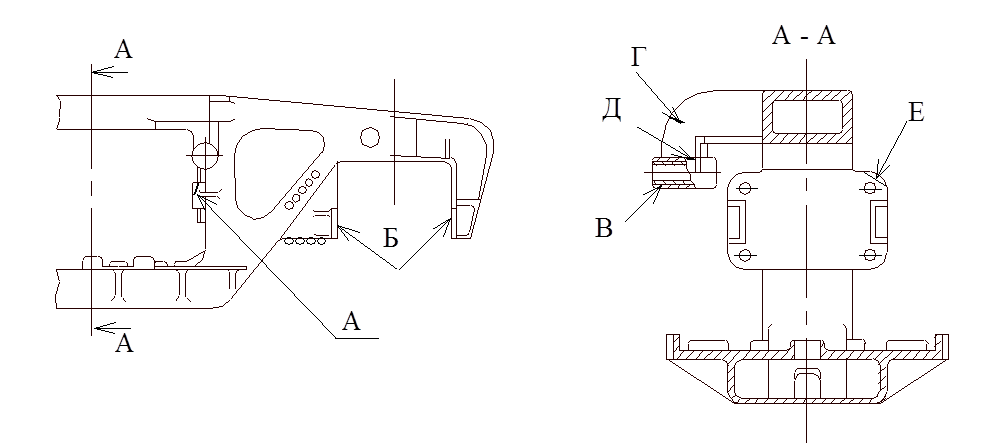

В боковых рамах трещины возникают в местах сопряжения надбуксовой полки с вертикальной стенкой, в углах буксовых проемов, в нижних углах проемов для рессорного комплекта (см. табл. 10).

Таблица 10

Перечень неисправностей, устраняемые сваркой и наплавкой

при ремонте боковых рам

|

№ |

Наименование |

Обозначение (рис. 11) |

|

1 |

Заварка трещин направляющего буртика фрикционного клина или приварка новых буртиков вместо отбитых |

А |

|

2 |

Наплавка изношенных поверхностей направляющих для букс при износе не более 8 мм на сторону |

Б |

|

3 |

Постановка металлической втулки с обваркой ее по периметру в отверстие в с случае, если диаметр отверстия более 45 мм |

В |

|

4 |

Заварка трещин буртиков, если длина трещины составляет не более 32 мм |

Г |

|

5 |

Заварка продольных трещин в стенках прилива для валика подвески башмака |

Д |

|

6 |

Приварка отколотых ушков места крепления фрикционных планок при условии, что отколото не более двух ушков |

Е |

|

7 |

Трещины и отколы пружин не допускаются |

Рис. 11. Трещины в боковой раме

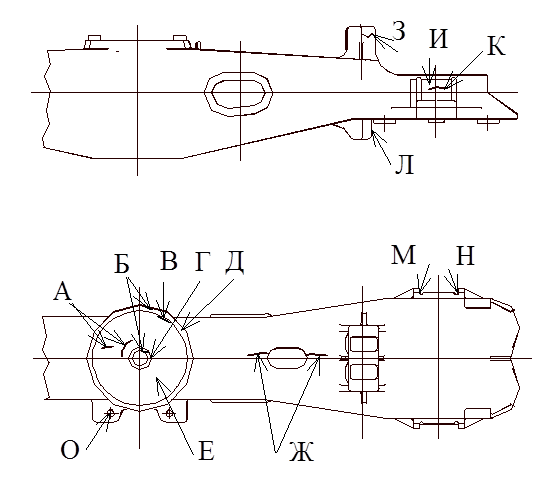

В надрессорных балках главным образом встречаются усталостные трещины в подпятниковой зоне с внутренней стороны на опорной колонке и кольцевые трещины, выходящие на поверхность подпятника, а также выроботки от работы узла «пятник-подпятник» (см. табл. 11).

Таблица 11

Перечень неисправностей, устраняемые сваркой и наплавкой

при ремонте надрессорных балок

|

№ |

Наименование |

Обозначение (рис. 12) |

|

1 |

2 |

3 |

|

1 |

Заварка трещин опорной поверхности подпятника, но не переходящих через наружный при условии, что суммарная длина их не превышает 250 мм |

А |

|

2 |

Наплавка отколов наружного и внутреннего буртов подпятника. Когда длина отколовшейся части внутреннего бурта более половины периметра или отверстие под шкворень имеет износ более 2 мм на сторону, бурт восстанавливается путем сварки точеной втулки |

Б |

|

3 |

Наплавка изношенных мест внутренней поверхности наружного и наружной поверхности внутреннего буртов подпятникового места, если толщина внутреннего бурта не менее 7 мм, а наружного – не менее 11 мм |

Г |

|

4 |

Наплавка поверхности наружного бурта |

Д |

|

5 |

Наплавка выработки опорной поверхности подпятника при условии, что толщина износившейся части не менее 18 мм |

Е |

|

6 |

Заварка продольных трещин верхнего пояса, идущих от технологического отверстия при суммарной длине их не более 250 мм и не переходящих на наружный бурт подпятника |

Ж |

|

7 |

Заварка трещин боковых опор скользуна длиной до 100 мм при трещине более 100 мм и при наличии деформации опоры, опору срезать и заменить новой |

З |

|

8 |

Наплавка наклонных поверхностей при оставшейся толщине стенки не менее 9 мм, при этом производится наплавка обеих плоскостей с обязательной проверкой симметричности балки |

И |

|

9 |

Заварка продольных трещин наклонной поверхности, не выходящих на ограничительные бурты |

К |

|

10 |

Заварка трещин в углах между ограничительными буртами и наклонной плоскостью, выходящих на поверхность овального углубления и не распространяющихся на верхний пояс балки (при этом завариваются все четыре углубления) |

М |

|

11 |

Наплавка отколов между ограничительными буртами наклонной плоскости и овальным углублением с заваркой углублений |

|

|

12 |

Заварка отверствий кройштейна державки мертвой точки с последующей рассверловкой их |

О |

|

1 |

2 |

3 |

|

13 |

Наплавка изношенных направляющих при оставшейся толщине не менее 10 мм |

Н |

|

14 |

Наплавка упорных ребер, ограничивающих смещение пружины при износе до 8 мм, при износе более 8 мм заменить новыми |

Л |

Рис. 12. Неисправности, устраняемые сваркой и наплавкой

при ремонте надрессорной балки

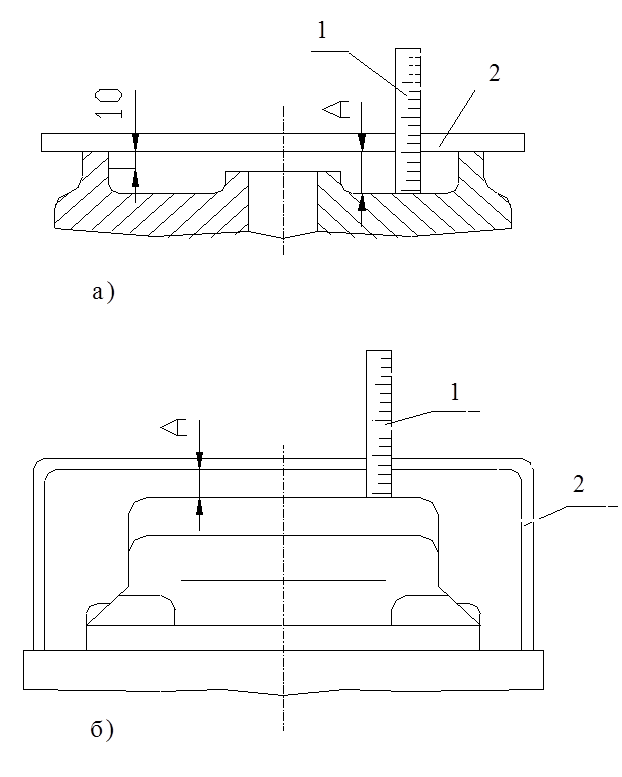

Рис. 16. Места и способы замеров

а) подпятника; б) пятника; в) точки замеров;

А - величина замера, 1 - линейка, 2 - приспособление.

Для контроля литых боковых рам тележек и надрессорных балок используют ДФ-103, ДФ-105, ДФ-201.

Описание перечисленных дефектоскопов и технология дефектоскопии подробно изложены в специальной литературе.

Детали тележек грузовых вагонов изготавливаются из конструкционной качественной стали марки 20ФТЛ. Химический состав стали должен соответствовать нормам, указанным таблице 2.

Таблица 2

Химический состав стали

|

Массовая доля элементов, % |

||||||||||

|

углерод |

марга-нец |

крем-ний |

вана-дий |

титан |

хром |

бор |

каль-ций |

фос-фор |

сера |

|

|

не более |

||||||||||

|

0,17¸ 0,25 |

0,70¸ 1,20 |

0,30¸ 0,50 |

0,01¸ 0,06 |

0,005¸ 0,025 |

0,5 |

0,003 |

0,01 |

0,04 |

0,04 |

|

Содержание никеля и меди допускается не более 0,6 % каждого. При суммарном содержании хрома, никеля и меди более 0,90 % содержание углерода не должно превышать 0,24 %. Сталь раскисляется алюминием. Рекомендуемое содержание алюминия 0,20¸0,060 %.

Детали должны подвергаться термической обработке: боковые рамы и надрессорные балки - нормализации.

Механические свойства стали марки 20ФТЛ после окончательной термической обработки деталей должны соответствовать нормам указанным в табл. 3.

Таблица 3

Механические свойства стали

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.